NPI 블로그 - Omron Automation - 예방 정비

실시간 예측 기계 모니터링: 비용을 절감하는 효과적인 방법

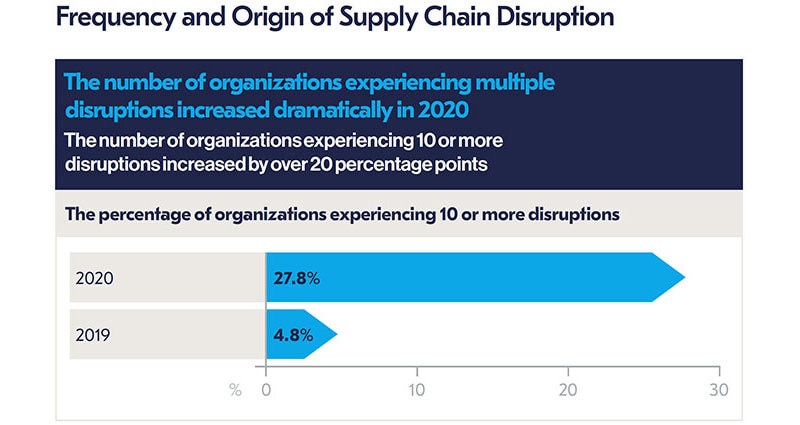

예방 정비 또는 과도 유지 보수는 레거시 기계 다운타임을 방지하기 위해 흔히 사용되는 방법론이지만 멀쩡한 부품을 교체하게 될 수 있고 교체용 부품이 교체되는 부품보다 우수하다는 보장이 없다는 큰 단점이 있습니다. 두 방식 모두 “결함 발생 시 수리”하는 접근 방식보다는 바람직하지만, 수리 및 다운타임 비용 측면에서 큰 비용이 소요됩니다.

예방 정비 솔루션용으로 설계된 Omron Automation의 다양한 장치 및 시스템을 사용하면 문제 해결 시간과 기술 담당자 인력이 추가적으로 절감되어 필수적으로 가동하는 중 기계를 유지 보수 주기 사이에 더 오래 가동할 수 있습니다. 최근 수십 년 사이에 서서히 자리를 잡은 예방 정비(PdM)는 IIoT 솔루션이나 무선 네트워크를 사용하여 현장에서 또는 원격으로 실시간 정보를 지속적으로 제공하는 센서 및 기타 모니터링 장치를 통해 연결 비용을 절감합니다.

PdM 시스템은 필수적인 기계 부품의 즉각적인 상태와 실제 상태를 모니터링하여 정비가 필요한 시기를 파악합니다. 데이터 수집 및 결함 감지는 장애를 예측하고 방지함으로써 기계 및 시스템의 안정성을 향상시키는 데 핵심적인 요소입니다. 비용 절감뿐 아니라, 생산 현장 안전이 강화되고, 인명 또는 환경에 대한 잠재적인 사고 위험도 크게 감소합니다.

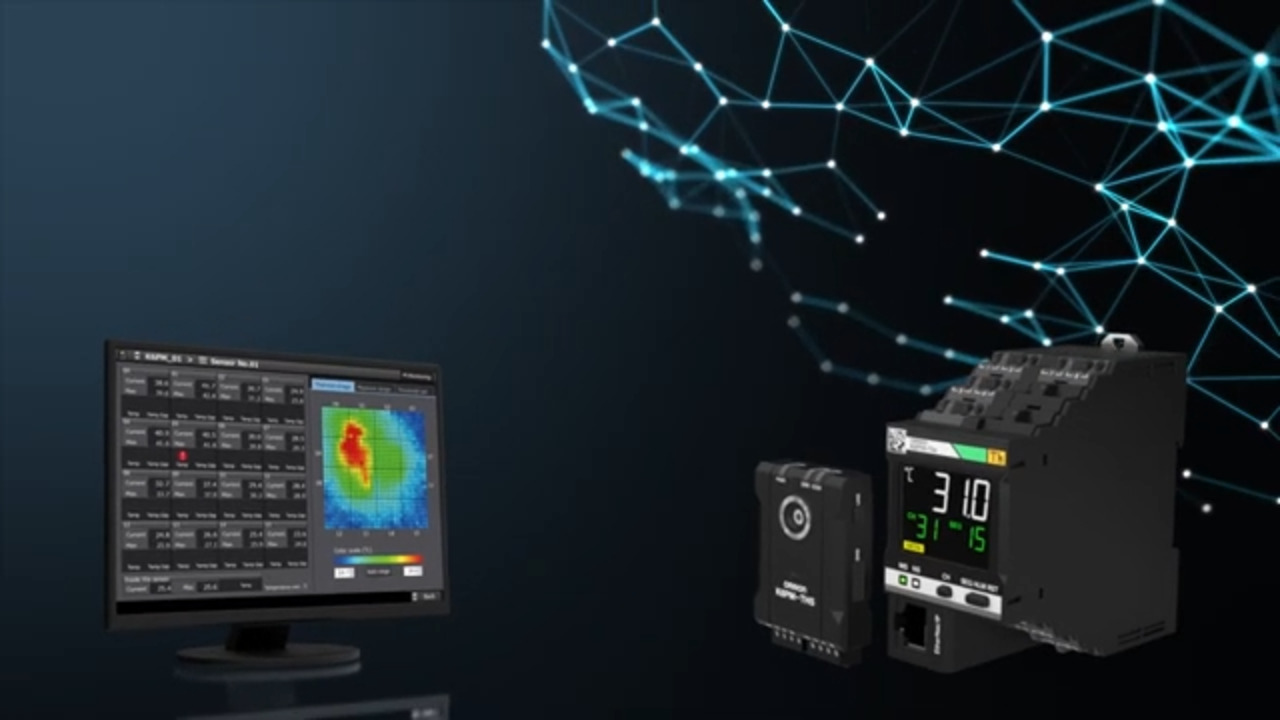

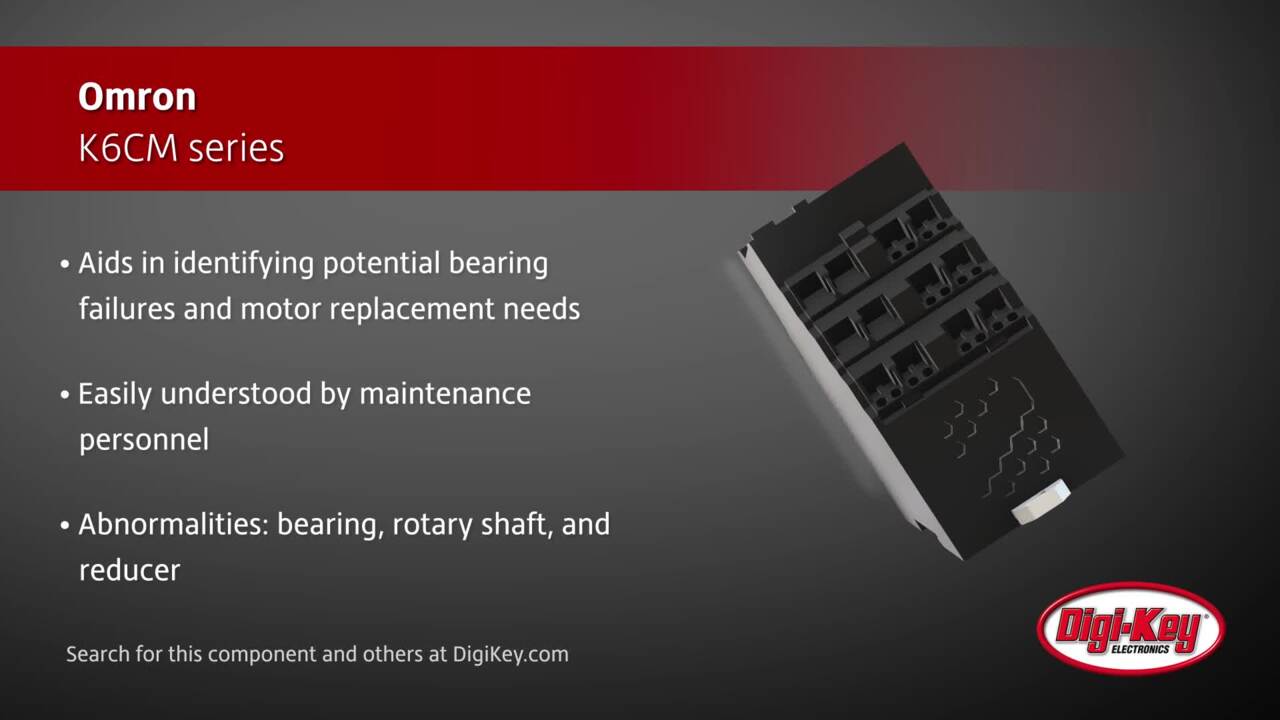

Examples of Omron의 S8VK-X 계열 전원 공급 장치, K6CM 계열 모터 컨트롤러, K6PM 열 영상기의 예(왼쪽부터). (이미지 출처: Omron Automation and Safety)

Examples of Omron의 S8VK-X 계열 전원 공급 장치, K6CM 계열 모터 컨트롤러, K6PM 열 영상기의 예(왼쪽부터). (이미지 출처: Omron Automation and Safety)

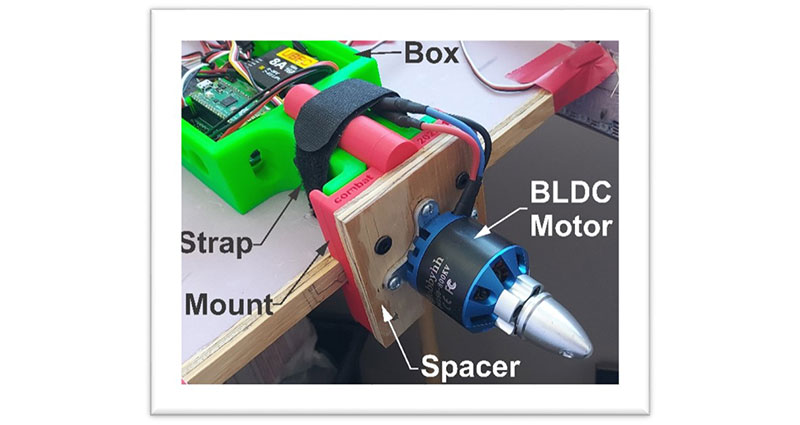

예를 들어 Omron의 S8VK-X 계열 전원 공급 장치는 DC 전압, DC 작동 전류, 피크 전류를 모니터링하고 런타임을 기록하며 가동 중인 PdM 응용 제품의 교체 시기를 계산합니다. K6CM 모터 상태 모니터와 같은 기타 제품은 진동, 온도, 전류, 절연 저항(누전 차단)을 모니터링합니다. 온도를 모니터링하기 위해 Omron은 K6PM 열 영상기를 제공합니다. 모니터링할 수 있는 기타 상태로는 작업 공정에 따라 음량, 외관, 입자 방출, 코로나 감지, 압력, 윤활제 품질, 제품 결함, 편차 감지 등 다양한 요소가 있습니다. 공정 실적 측정과 함께 센서 모니터링을 활용하여 적정한 유지 보수 시기를 파악하는 것은 CPAS(Collaborative Process Automation Systems)의 운영 방식입니다.

예방 정비 프로그램은 런타임을 측정하여 이전의 부품 데이터 기록과 비교함으로써 전기적 및 기계적 이상 동작을 파악하고 보고합니다. 이 프로그램은 데이터 수집 및 분석의 자동화를 필요로 하며, 즉각적이고 철저한 검토를 위해 적절한 위치에 24시간 연중무휴로 실시간 상태 모니터링을 제공합니다. Omron 예방 정비 기반 장치는 이러한 프로그램을 구현하도록 설계되었습니다.

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum