산업 자동화 장비를 선택할 때 고려해야 할 주요 사항

DigiKey 북미 편집자 제공

2024-08-28

모터, 구동기, 통신 모듈 등 최적의 산업 자동화 장비를 선택하려면 세부 사항에 세심한 주의를 기울여야 합니다. 예를 들어 모터 및 구동기 정격과 관련하여 북미의 전미전기제작업자협회(NEMA)와 유럽의 국제 전자기술 위원회(IEC) 사이에 많은 차이점이 있습니다.

모터, 구동기 및 컨트롤러를 선택할 때 입/출력 전압과 허용 오차 범위, 필요한 속도 범위와 조절 요구 사항, 토크 요구 사항, 가속, 제동 듀티 사이클, 특별 요구 사항(예: 빠른 속도 또는 토크 응답), 환경적 요인(열 관리 포함) 등을 고려해야 합니다.

통신 요구 사항은 산업 제어 계층 구조에서 장비의 위치에 따라 달라집니다. 작업 현장 에지에 가장 가까운 수준에서는 지능형 센서 및 액추에이터에 IO-Link와 같은 프로토콜을 사용할 수 있으며, EtherCAT, PROFINET, Modbus 및 기타 프로토콜을 통해 동작, 안전, I/O 및 비전을 연결할 수 있습니다.

공장 자동화 네트워크의 최상위 수준에서는 다양한 자동화 컨트롤러, 프로그래밍 인터페이스 및 클라우드와 연결하기 위해 Ethernet/IP를 사용하고, 인간 기계 인터페이스(HMI)와 연결하기 위해 DisplayPort와 같은 프로토콜을 사용하는 경우가 많습니다. 그 중간 수준에서는 Ethernet/IP, EtherCAT 및 기타 프로토콜을 조합하여 작업 현장의 현장 수준과 운영 및 제어 수준을 연결할 수 있습니다.

고려할 세부 사항이 너무 많아 한 번에 다 논의할 수 없기에, 이 기사에서는 모터, 구동기 및 통신 모듈을 지정할 때 고려해야 할 몇 가지 지침을 제공하고 Siemens, Phoenix Contact, Omron Automation, Panasonic Industrial 및 Schneider Electric의 응용 제품, 하드웨어 및 프로토콜을 예시로 제시합니다.

달라진 초점

모터와 구동기는 많은 산업 자동화 시스템에서 공통적으로 사용되는 요소입니다. 이 논의의 출발점으로 산업 자동화 시스템 성능에 대한 광범위한 고려 사항에서 모터 효율성이 어디에 속하는지, 그리고 초점이 어떻게 변화하고 있는지 살펴보는 것이 좋습니다.

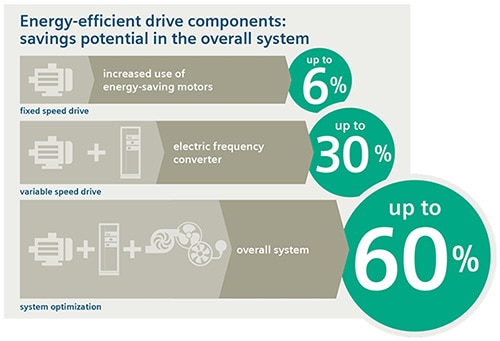

고효율 모터를 사용하면 최대 6%의 에너지를 절약할 수 있어 좋지만, 고효율 구동기를 지원 부품과 함께 추가하면 최대 30%의 에너지를 절약할 수 있습니다.

진정한 게임 체인저는 전체 시스템 최적화에 초점을 맞출 때 발생합니다. 모든 기계 부품을 고려하고 통신을 추가해 운영 및 공장 수준, 궁극적으로 엔터프라이즈 수준과 클라우드를 포함한 산업용 사물 인터넷(IIoT)에 연결하면 최대 60%의 에너지 절약과 생산성 향상을 실현할 수 있습니다(그림 1).

그림 1: 통합 수준과 통신 수준이 높아질수록 많은 에너지가 절약되고 생산성이 향상됩니다. (이미지 출처: Siemens)

그림 1: 통합 수준과 통신 수준이 높아질수록 많은 에너지가 절약되고 생산성이 향상됩니다. (이미지 출처: Siemens)

모터 시스템을 위한 친환경 설계

IEC 61800-9의 2부, '모터 시스템을 위한 친환경 설계 - 에너지 효율 결정 및 분류'를 핵심 자료로 들 수 있습니다. IEC 61800-9에서는 모터 효율에만 초점을 맞추는 대신 '전기 모터 구동 시스템'에 대한 일련의 상위 성능 요소를 자세히 설명합니다. VFD는 AC 입력 '공급 섹션'을 포함하는 전체 구동기 모듈(CDM), VFD와 같은 '기본 구동기 모듈(BDM)', 입력 및 출력 필터, 라인 초크 및 기타 지원 부품을 포함하는 '보조 장치'의 맥락에서 고려됩니다.

또한 이 표준에서는 전력 구동기 시스템(PDS)을 CDM에 모터를 추가한 것으로 정의합니다. 이 표준에서는 그 다음 계층 구조에 있는 모터 시스템을 PDS에 접촉기 같은 모터 제어 장비를 추가한 것으로 설명합니다.

가장 높은 수준은 그림 1의 확장 제품 또는 전체 시스템으로, 변속기, 부하 기계와 같은 기계식 구동 장비가 추가됩니다. IEC 61800-9-2 PDS 효율 표준에 대한 자세한 내용은 '다양한 유형의 산업용 가변 속도 모터 구동기' 기사를 참조하십시오.

'전기 모터 구동 시스템'을 지정하기 위한 출발점은 모터입니다.

모터의 중요성

전기 모터는 적절하게 지정하고 사용하면 매우 효율적인 기계가 될 수 있습니다. 따라서 모터를 지정하는 것은 기계 설계자에게 중요한 작업입니다.

IEC에서는 모터 출력을 킬로와트(kW) 단위로 정량화하는 반면, NEMA에서는 쉽게 등식화할 수 있는 마력(hp) 단위를 사용합니다. 하지만 IEC와 NEMA는 서로 다른 효율 계산을 사용하며, 동일한 모터 설계에서 IEC 명판 효율이 NEMA 등급보다 약간 높을 수 있습니다.

실제 모터 효율은 특정 사용 사례에 따라 크게 달라집니다. 따라서 모터 효율 표준은 절대 효율보다 에너지 손실 감소 측면에서 논의되는 경우가 많습니다.

IEC 60034-30-1에서는 IE1부터 IE5까지 5가지 모터 효율 등급을 인정합니다. 등급 간에 에너지 손실이 20%씩 감소합니다. 즉, IE5 '울트라 프리미엄' 모터는 IE4 '슈퍼 프리미엄' 모터보다 손실이 20% 더 낮습니다. 고려해야 할 사항이 더 있습니다. 효율이 높은 모터에서 역률(PF)이 감소하는 경우가 있습니다.

북미 지역에서는 NEMA의 에너지 효율 등급이 더 적으며, 그만큼 중요합니다. NEMA에서는 IEC 표준에 포함되지 않은 모터 사용률(SF)을 인정합니다. SF가 1.15인 NEMA 모터는 정격 용량의 115%에서 연속으로 작동할 수 있지만, 모터에서 더 높은 열이 발생하여 베어링 및 절연 수명이 단축될 수 있습니다.

IEC에서는 SF 대신 연속 작동과 간헐적 작동, 속도 변화, 제동 사용 등과 같은 고려 사항에 따라 10가지 듀티 유형 또는 사용률(S1 ~ S10)을 인정합니다.

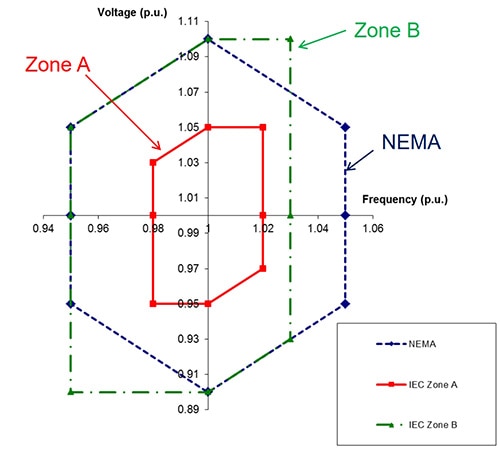

작동 전압 및 주파수 범위는 NEMA와 IEC가 서로 다르지만 두 경우 모두 '단위당'(p.u.) 수량으로 표시됩니다. p.u. 시스템에서 수량은 기본값의 분수로 표시됩니다. NEMA에서는 모터 전압과 주파수의 한 가지 범위를 인식합니다. IEC에서는 두 '영역'을 인정합니다(그림 2).

그림 2: NEMA 및 IEC의 산업용 AC 전압 및 주파수 범위 비교 (이미지 출처: NEMA)

그림 2: NEMA 및 IEC의 산업용 AC 전압 및 주파수 범위 비교 (이미지 출처: NEMA)

PDS 효율을 위한 구동

모터 구동기는 IEC 61800-9-2에 정의된 대로 PDS 효율의 핵심 요소이며, 모터 전압, 전력 레벨, 동작 유형, 지원되는 응용 분야 등 다양한 방식으로 분류될 수 있습니다. 동작 유형은 연속 동작과 불연속 동작으로 분류될 수 있습니다. 또한 필요한 최대 전력 출력에 따라 저성능, 중간 성능, 고성능으로 세분화될 수 있습니다.

시스템 요구 사항이 다양한 만큼 구동기의 유형도 다양합니다. 서보 구동기와 모터는 로봇 공학과 같은 응용 분야에서 빠른 가속, 감속 및 정밀한 포지셔닝이 필요한 경우에 적합합니다. 소프트 스타터는 부드러운 시동 및 감속이 중요한 컨베이어와 같은 연속 작동에 적합합니다. VFD는 다양한 산업용 기계에서 사용됩니다.

일부 VFD 제품군은 펌핑, 환기, 압축, 이동, 처리와 같은 작업에 최적화되어 있습니다. Siemens SINAMICS G120 범용 구동기 제품군은 자동차, 섬유 및 포장 작업의 일반 산업 응용 분야에 사용할 수 있도록 0.55kW ~ 250kW(0.75마력 ~ 400마력)의 정격 전력으로 제공됩니다.

6SL32203YE340UF0 모델에서는 작동 전압 범위가 380Vac ~ 480Vac +10%/-20%인 3상 전력을 사용합니다. 유럽에서는 22kW ~ 30kW 정격 모터를 사용하여 400V로 작동하고, 북미에서는 30hp ~ 40hp 정격 모터를 사용하여 480V로 작동하도록 지정되어 있습니다(그림 3).

그림 3: 이 VFD는 작동 전압에 따라 22kW ~ 30kW 정격 모터에 사용할 수 있습니다. (이미지 출처: DigiKey)

그림 3: 이 VFD는 작동 전압에 따라 22kW ~ 30kW 정격 모터에 사용할 수 있습니다. (이미지 출처: DigiKey)

효율적인 PDS 설계의 핵심은 VFD만이 아닙니다. 기사 'VFD 및 VSD 사용 효과를 극대화하려면 어떤 지원 제품이 필요한가요? - 1부'에서는 필수 지원 부품 몇 가지를 검토합니다.

통신 및 시스템 최적화

모터와 구동기는 작업 현장의 레벨 1, 즉 현장 레벨에 있지만 Industry 4.0 통신 계층 구조에서 가장 낮은 레벨에 있는 것은 아닙니다. 이 위치는 레벨 0의 센서 및 액추에이터와 같은 기능에 해당합니다. 또한 현장 레벨 위에 여러 레벨이 있습니다. Industry 4.0 공장의 전반적인 효율성, 생산성 및 지속 가능성을 극대화하려면 클라우드까지 통신 계층 구조의 위아래로 시기적절하고 효율적인 통신이 이루어져야 합니다. 클라우드 연결은 적절한 프로토콜(예: 그림)을 사용하여 촉진됩니다.

- uOPC PubSub Bridge는 여러 운영 기술(OT) 데이터 스트림을 통합합니다.

- MOTT BRoker는 메시지를 수신한 후 메시지 제목을 기준으로 사용자에게 전달합니다.

그림 4: Industry 4.0 통신 계층 구조의 모든 레벨에서 클라우드에 직접 연결할 수 있습니다. (이미지 출처: OPC Foundation)

그림 4: Industry 4.0 통신 계층 구조의 모든 레벨에서 클라우드에 직접 연결할 수 있습니다. (이미지 출처: OPC Foundation)

레벨 1에는 구동기와 모터 이외에도 많은 것이 있습니다. 필드 버스 마스터 장치(FMU)는 통신을 용이하게 하고 구동기 및 기타 장치의 통합을 간소화할 수 있습니다. FMU는 PROFINET, PROFIBUS, DeviceNet, CANopen 등 다양한 프로토콜에 사용할 수 있습니다. FMU를 사용하면 제조업체에 구애받지 않고 연결할 수 있습니다.

Panasonic의 AFP7NPFNM 모델은 PROFINET FMU입니다. 프로그래밍 소프트웨어용 통합 기능 라이브러리와 함께 제공되므로 응용 분야별 솔루션 개발에 필요한 시간을 크게 단축할 수 있습니다.

센서, 액추에이터 및 안전을 위한 레벨 0

VFD로 인한 PDS 에너지 절감 효과를 높이려면 연결성을 레벨 0으로 낮춰야 합니다. 레벨 0에서 센서, 액추에이터 및 안전 장치(예: 광 커튼)를 통합하면 효율성이 크게 향상되고 에너지 절감이 30% 이상으로 개선될 수 있습니다.

레벨 0 기능 연결에 사용되는 일반적인 프로토콜에는 DeviceNet, HART, Modbus 및 IO-Link가 있습니다. IO-Link는 센서와 액추에이터를 상위 제어 장치에 연결하는 지점 간 프로토콜입니다. 유선 또는 무선 표준으로 사용할 수 있으며 Industry 4.0에서 비용 효율적인 대안으로 이전보다 많이 배포되고 있습니다.

Omron의 NX-ILM400 IO-Link 마스터 장치에서는 표준 I/O와 고속 동기식 I/O를 함께 사용할 수 있습니다. 표준 디지털 I/O에는 장치당 16개의 연결이 있으며 (그림 5) 중 하나를 선택할 수 있습니다.

- 전원 공급 장치와 3선식 센서 연결 4개

- 2선식 접점 입력 또는 액추에이터 출력 8개

- 공통 전원 공급 장치에 연결된 센서 및 액추에이터용 1선식 연결 16개

그림 5: 이 IO-Link 마스터 장치는 표준 및 고속 동기식 I/O를 지원합니다. (이미지 출처: Omron Automation)

그림 5: 이 IO-Link 마스터 장치는 표준 및 고속 동기식 I/O를 지원합니다. (이미지 출처: Omron Automation)

PDS 이상용 레벨 2

상위 수준 통신은 현장 수준의 운영을 개선하는 데 도움이 될 수 있지만 조직의 효율성과 생산성을 극대화하기 위해서는 필수입니다. 레벨 2에서 레벨 3, 4 및 클라우드에 연결하려면 Ethernet/IP, EtherCAT, Modbus TCP/IP와 같은 프로토콜이 필요합니다.

이러한 연결에 사용 가능한 장비로는 프로그래밍 가능 논리 컨트롤러(PLC) 또는 산업용 개인 컴퓨터(IPC)가 있습니다. PLC는 산업 자동화 및 제어에 최적화된 컴퓨터입니다. 일반 응용 분야에서 PLC는 기계 및 관련 센서의 입력을 모니터링하고, 프로그래밍에 따라 결정을 내리고, 제어 출력을 전송합니다.

IPC는 PLC와 같은 기능을 수행할 수 있지만, 더 범용적인 장치입니다. IPC에서는 Linux 또는 Windows와 같은 운영 체제를 실행하여 다양한 소프트웨어 도구에 액세스할 수 있으며, 일반적으로 HMI에 연결됩니다(많은 PLC가 HMI에 연결될 수도 있음). PLC는 기계에 초점을 맞추는 경향이 있는 반면, IPC에는 운영 기능이 많습니다.

PLC와 IPC의 차이점이 모호해지고 있습니다. 예를 들어 Phoenix Contact의 1069208 PLC는 Linux 운영 체제를 실행합니다. 기존 PLC와 마찬가지로 기호 순서도(SFC), 래더 구성도(LD), 기능 블록 구성도(FBD) 및 구조화된 텍스트(ST)로 프로그래밍할 수 있습니다. 3개의 독립적인 이더넷 인터페이스가 포함되어 있으며 PROFICLOUD에 연결할 수 있습니다.

Schneider Electric은 IPC를 활용할 수 있는 응용 분야를 위한 HMIBMIEA5DD1E01 IIoT Edge Box를 제공합니다. 팬리스 설계가 적용되었으며, 1.8GHz로 작동하는 Intel Atom Apollo Lake E3930 듀얼 코어 프로세서가 탑재되어 있습니다. mini PCIe 확장 슬롯 1개와 통신 포트 9개가 있습니다(그림 6).

그림 6: mini PCIe 확장 슬롯과 다양한 통신 옵션을 제공하는 팬리스 IPC (이미지 출처: Schneider Electric)

그림 6: mini PCIe 확장 슬롯과 다양한 통신 옵션을 제공하는 팬리스 IPC (이미지 출처: Schneider Electric)

결론

이 기사에서는 Industry 4.0 설치를 위한 모터, 구동기 및 통신 모듈을 지정할 때 설계자가 고려해야 하는 몇 가지 지침을 간략하게 설명했습니다. 이 목록은 완전하지 않습니다. 생각할 거리와, 추가 조사를 위한 몇 가지 리소스를 제공하기 위한 기사입니다.

면책 조항: 이 웹 사이트에서 여러 작성자 및/또는 포럼 참가자가 명시한 의견, 생각 및 견해는 DigiKey의 의견, 생각 및 견해 또는 DigiKey의 공식 정책과 관련이 없습니다.