DAQ를 활용하여 산업 부문 동작 제어에서 고속으로 정밀도 실현하기

DigiKey 북미 편집자 제공

2025-07-23

로봇 공학이나 자동화 컨베이어와 같은 현대 산업 시스템은 성능 최적화, 효율성 향상, 예측 유지 보수를 위해, 고속으로 동기화되는 데이터에 많이 의존합니다. 그러나 밀리초 단위의 정밀도로 위치 및 동작 데이터를 캡처하고 조정하는 것은 상당히 까다로운 일입니다. 표준 데이터 수집(DAQ) 시스템에는 일반적으로 인코더 및 타이머와 실시간으로 정확하게 인터페이스하기 위해 필요한 특별 기능이 없기 때문에, 시스템 신뢰성을 저하시키고 성능 병목 현상을 유발할 수 있습니다.

이 기사에서는 까다로운 산업 응용 분야에서 고속의 위치 및 타이밍 측정을 구현하기 위한 요구 사항을 알아봅니다. 그런 다음 Advantech의 인코더 카운터/타이머 모듈을 소개하고, 이 모듈의 다중 인코더 모드와 4개의 고속 채널이 로봇 공학 및 동작 제어 응용 제품에서 복잡한 동기화 문제를 해결하는 데 어떻게 활용될 수 있는지 설명합니다. 제대로 된 시스템 구성 그리고 호환되는 소프트웨어 도구를 갖추면 통합에 필요한 과정을 분명하게 확인할 수 있습니다.

산업 공정에 있어 정확한 동작 및 타이밍의 중요성

현대 산업 시스템은 복잡하고 순차적인 움직임에 의존하며, 이 과정에서 원활한 조율이 이루어지는 것이 매우 중요합니다. 움직이는 컨베이어에서 부품들을 집어내는 작업을 수행하는 로봇 암을 생각해 보세요. 시스템이 정상적으로 작동하려면, 로봇의 움직임이 컨베이어의 속도 및 위치와 동기화되어야만 합니다. 이를 위해서는 밀리초 단위의 정밀도로 다중 소스에서 데이터를 수집하고 조정해야 하는데, 이는 기술적으로 매우 까다로운 요구 사항입니다.

DAQ 시스템은 이 문제를 해결하는 데 핵심적인 역할을 합니다. 이 시스템은 컨베이어의 구동 모터와 로봇 암의 관절에서 인코더 데이터를 수집하며, 이 측정값을 다중 채널에서 동기화하여 정확한 교차 시점을 계산합니다.

처리량을 증가시키기 위해 컨베이어의 속도가 빨라지면, DAQ 시스템은 오류 발생을 방지하기 위해 위치 및 타이밍 데이터를 신속하게 샘플링해야 합니다. 센서 신호가 지연되거나 누락되면 기계 부품 간의 타이밍 오류나 충돌이 발생할 수 있으며, 이는 예정되지 않은 다운타임과 생산성 손실로 이어질 수 있습니다.

정밀 DAQ 시스템은 예측 유지 보수도 지원합니다. 예를 들어, 속도 이상이나 위치 오류가 있는 경우, 마모된 베어링이나 벨트 미끄러짐 같은 문제가 있음을 암시할 수 있습니다. 이러한 신호를 분석함으로써, 설계자는 운영에 차질이 발생하기 전에 잠재적인 고장을 미리 파악할 수 있습니다.

고속 DAQ를 위해 필요한 사항

이러한 과정을 지원하기 위해서는, 다음과 같은 엄격한 성능 특성을 충족하는 DAQ 시스템이 필요합니다.

- 고속, 고해상도 샘플링: 미세한 움직임의 세부적인 사항, 예를 들어 서브밀리미터 단위의 위치 변화 등을 포착하려면 높은 샘플링 속도와 정확한 해상도 모두가 필요합니다. 메가헤르츠(MHz) 범위에서의 샘플링은 고속 환경에서도 중요한 이벤트가 누락되지 않도록 보장합니다.

- 동시 다중 채널 샘플링: 로봇 암과 컨베이어를 조정하기 위해서는 각각의 위치 및 타이밍 데이터를 순차적으로가 아니라 동시에 캡처해야 합니다. 순차적으로 캡처된 데이터 스트림의 상관관계 분석을 시도하면 오류가 발생할 수 있으며, 이 경우 잘못된 물품이 선택되거나 완전히 누락되는 결과로 이어질 수 있습니다.

- 유연한 인코더 지원: 산업 시스템은 종종 다양한 벤더의 부품을 사용하기 때문에, 여러 인코더 신호 유형이 혼합됩니다. DAQ 시스템은 다양한 인코더 모드를 지원하여 추가 인터페이스 논리가 필요 없도록 해야 합니다.

- 견고성: 산업 환경에서는 전자 장치가 전자파 장해, 진동, 열에 노출됩니다. 시스템 장애를 방지하고 신뢰성 있는 작동을 보장하려면, 이러한 조건에 맞는 DAQ 하드웨어를 정확히 선정해야 합니다.

- 확장성: DAQ 시스템은 모듈식이어야 하며, 설계자가 추가 채널이나 다양한 입력 유형을 쉽게 추가하여 시스템을 확장할 수 있도록 해야 합니다. 그렇게 되면 자동화 시설이 확장됨에 따라 새로운 로봇, 센서, 생산 라인을 통합하는 데 유리합니다.

이 다양한 요구 사항을 충족시키는 것은 중요한 설계 과제입니다. 일반적인 데이터 수집에 적합한 DAQ 시스템은 많지만, 고속 동기화 동작이 필요한 응용 분야에는 특수한 하드웨어가 필요합니다.

동작 제어 시스템을 위한 고급 위치 및 타이밍 측정

Advantech의 iDAQ-784 고정밀 인코더 카운터/타이머 모듈(그림 1)은 이러한 요구 사항을 충족하도록 특별히 설계되었습니다. 이 모듈은 산업 시스템 내에서 동기화된 위치 및 타이밍 측정을 지원하는 4개의 범용 32비트 인코더 채널을 갖추고 있습니다. 이 장치는 인코더 신호의 정확한 타이밍을 위해 최대 입력 주파수 10MHz를 지원합니다.

그림 1: iDAQ-784 인코더 카운터/타이머 모듈은 복잡한 산업용 동작 응용 프로그램에서 4개의 32비트 채널을 통해 동시 데이터 수집을 할 수 있도록 합니다. (이미지 출처: Advantech)

그림 1: iDAQ-784 인코더 카운터/타이머 모듈은 복잡한 산업용 동작 응용 프로그램에서 4개의 32비트 채널을 통해 동시 데이터 수집을 할 수 있도록 합니다. (이미지 출처: Advantech)

내장형 디지털 신호 필터링은 iDAQ-784가 향상된 신호 명확도와 측정 정확도를 제공하도록 도와줍니다. 이 기술은 산업용 로봇 공학, 동작 제어, 고속 컨베이어 시스템 등 고급 자동화 응용 분야에 대한 고정밀 시스템 특성화를 지원합니다.

인코더 입력, 측정 및 출력 모드

iDAQ-784는 다양한 입력 신호 유형과 측정 모드를 지원하여 다양한 산업용 동작 제어 요구 사항을 충족시킵니다. 각 4개의 카운터 채널은 단일 종단 및 차동 입력을 모두 지원하며, ±15볼트 DC(VDC)의 공통 모드 범위를 갖습니다. 이 모듈은 위치 측정을 위해 세 가지 산업 표준 인코더 유형을 지원합니다.

- 사분면 (A/B 위상): 위상이 서로 반대인 두 채널(A와 B)을 사용하여 위치와 방향을 동시에 결정합니다. 특정 인코딩 방식(X1, X2 또는 X4)은 상승 및/또는 하강 에지를 계산하여 해상도를 결정하며, X4는 X1의 4배 해상도를 제공합니다.

- 두 개의 펄스(CW/CCW): 시계 방향(CW) 및 반시계 방향(CCW) 펄스를 위해 별도의 입력 라인이 사용됩니다. 카운터는 CW 펄스에서 증가하고, CCW 펄스에서 감소합니다.

- 펄스 방향(부호화된 펄스): 하나의 신호는 펄스를 나타내며, 두 번째 신호는 방향을 표시합니다. 카운터는 방향 신호의 상태에 따라 증가하거나 감소합니다.

각 인코더 입력은 단일 종단 또는 차동 방식으로 연결할 수 있으며, 위치 리셋을 위한 Z 신호 입력이 제공됩니다. 각 카운터 채널은 타이밍 및 펄스 생성을 위해 다중 기능 모드를 지원합니다.

- 이벤트 카운팅: 입력 신호의 상승 또는 하강 에지를 카운팅하며, 선택적으로 게이트 처리 가능합니다.

- 주파수 측정: 주기 역전 방법 또는 펄스 계수 방법을 사용하여 신호 주파수를 측정합니다.

- 펄스 폭 측정: 디지털 신호의 고전압 상태와 저전압 상태의 지속 시간을 측정합니다.

- 위치 측정: 위에서 지원되는 입력 모드를 사용하여 인코더의 위치를 추적합니다.

- 연속 비교(위치 비교): 위치 임계값에 도달하면 출력 펄스 또는 인터럽트를 트리거합니다.

- 원샷(지연 펄스 생성): 게이트 트리거 후 지정된 지연 시간 후에 단일 펄스를 출력합니다.

- 타이머/펄스 생성: 연속적인 펄스 트레인을 출력하며 인터럽트를 지원합니다.

- 펄스 폭 변조(PWM): 프로그래밍 가능한 고전압 및 저전압 지속 시간을 가진 파형을 출력합니다. 유한 또는 연속적인 생성 지원을 제공합니다.

이 다양한 범위의 모드는 산업 시스템에서 일반적으로 사용되는 다양한 장치와의 호환성을 보장합니다.

산업용 환경을 위해 설계

iDAQ-784 및 주변 에코시스템은 까다로운 산업 환경에서 신뢰할 수 있는 성능을 제공하도록 설계되었습니다. 이 모듈은 –40°F에서 158°F의 넓은 작동 온도 범위와 최대 90%의 상대 습도(응축되지 않은 상태)에서 사용 가능합니다.

이 모듈은 공장 환경에서 흔히 발생하는 전자기 잡음을 억제하기 위해 설계되었습니다. 내장형 디지털 신호 필터링 기능을 통해 신호 명확도를 향상시키며, 각 채널은 공통 모드 잡음 차단 성능이 우수한 차동 신호 입력을 지원합니다.

이러한 설계 철학은 산업용 캐비넷 내부에 안전하게 설치될 수 있도록 DIN 레일 표준에 따라 견고하게 설계된 에코시스템 부속품에도 적용됩니다. 이 환경적 내구성, 잡음 내성, 그리고 견고한 물리적 통합의 조합은 고급 자동화 응용 분야를 위한 고정밀 시스템 특성화를 지원합니다.

고속·고정밀 DAQ 시스템 구축

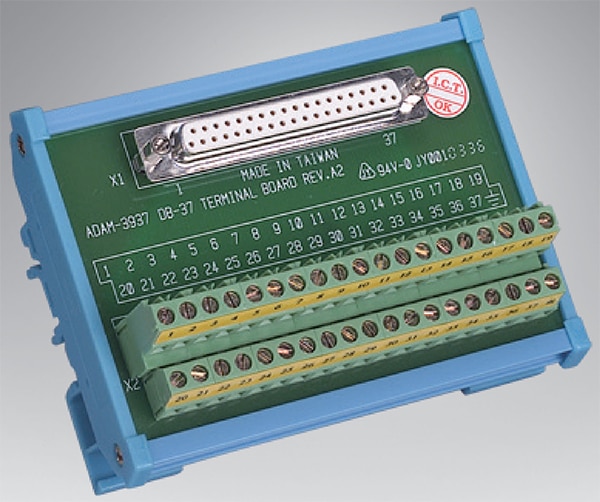

DAQ 시스템을 구축하는 첫 번째 단계는 센서를 물리적으로 연결하는 것입니다. 이 공정은 센서 케이블을 단자대에 연결하는 것으로 시작됩니다. Advantech ADAM-3937-BE 인터페이스 모듈(그림 2)은 이러한 목적에 알맞은 완성형 솔루션입니다. 이 37핀 블록은 DIN 레일 마운팅을 위해 설계되었으며, 87.2mm × 112.5mm × 51mm의 크기로 표준 DB37 호환 산업 인프라와 쉽게 통합 가능합니다.

그림 2: ADAM-3937-BE DIN 레일 배선 기판은 DB37 호환 하드웨어를 위한 보편적인 인터페이스 솔루션을 제공합니다. (이미지 출처: Advantech)

그림 2: ADAM-3937-BE DIN 레일 배선 기판은 DB37 호환 하드웨어를 위한 보편적인 인터페이스 솔루션을 제공합니다. (이미지 출처: Advantech)

이 단자대에서, 신호는 PCL-10137-1E와 같은 케이블 조립품 통해 iDAQ-784로 전송될 수 있습니다(그림 3). 이 3.28피트, 37핀 D 서브 케이블은 견고한 연결을 위해 나비 나사 패스너로 고정됩니다. 알루미늄/마일러 포일과 편조 구리로 된 이중 차폐 구조는 전자기 심한 산업용 모션 환경에서도 신호의 무결성을 보장합니다. 더 긴 버전도 제공됩니다.

그림 3: PCL-10137-1E 케이블 조립품은 iDAQ-784와의 인터페이스를 위한 37핀 D 서브 커넥터를 갖추고 있습니다. (이미지 출처: Advantech)

그림 3: PCL-10137-1E 케이블 조립품은 iDAQ-784와의 인터페이스를 위한 37핀 D 서브 커넥터를 갖추고 있습니다. (이미지 출처: Advantech)

iDAQ 모듈형 에코시스템은 다양한 전문 I/O 모듈과 단자대를 포함하여, 설계자가 특정 요구 사항에 맞는 견고하고 확장 가능한 DAQ 시스템을 구축할 수 있도록 지원합니다.

iDAQ 소프트웨어 도구

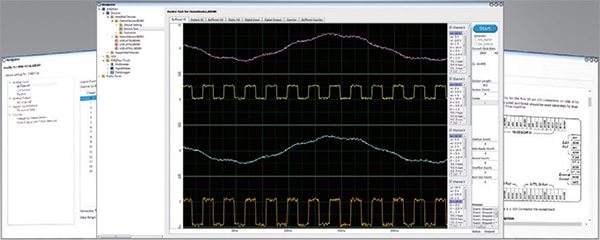

하드웨어가 조립되면, iDAQ 시스템은 DAQNavi 소프트웨어 개발 키트(Figure 4)를 사용하여 프로그래밍됩니다. DAQNavi는 무료 개발 환경입니다. DAQNavi는 Advantech Navigator라는 유틸리티를 제공하며, 이 유틸리티를 통해 설계자는 프로그래밍 없이 iDAQ 장치를 구성하고 기능 테스트를 수행할 수 있습니다. 이 기술은 또한 장치를 시뮬레이션하는 데 사용할 수 있어, 설계자가 물리적인 DAQ 장치 없이 응용 제품을 프로그래밍하고 실행할 수 있도록 하여 유연한 시스템 개발을 지원합니다.

그림 4: 무료 DAQNavi 소프트웨어 환경은 iDAQ 시스템과 함께 사용됩니다. (이미지 출처: Advantech)

그림 4: 무료 DAQNavi 소프트웨어 환경은 iDAQ 시스템과 함께 사용됩니다. (이미지 출처: Advantech)

DAQNavi는 32비트 및 64비트 Windows 운영 체제를 실행하는 호스트 시스템과 널리 사용되는 여러 Linux 배포판을 지원합니다. 두 플랫폼 모두에서 API 기능이 동일하게 유지되기 때문에, 프로그램 수정 없이 마이그레이션이 가능하며 미래에 대비한 경쟁력을 갖춘 통합을 지원합니다. DAQNavi는 C#, C++, Visual Basic, Java, MATLAB, LabVIEW 등 널리 사용되는 다양한 프로그래밍 언어와 호환되어 사용자의 편의성을 높입니다.

결론

고급 로봇 및 산업 운영에서는 정확한 타이밍과 동기화가 필수적이며, 이를 통해 공정 최적화가 실현되고 장비 가동 시간이 극대화되며 생산 효율성이 높아집니다. Advantech iDAQ-784 모듈은 완전한 iDAQ 에코시스템과 함께 고성능 요구 사항을 충족시키기 위한 견고하고 확장 가능한 솔루션을 제공합니다.

면책 조항: 이 웹 사이트에서 여러 작성자 및/또는 포럼 참가자가 명시한 의견, 생각 및 견해는 DigiKey의 의견, 생각 및 견해 또는 DigiKey의 공식 정책과 관련이 없습니다.