특수 전력 컨버터를 사용하여 자동차 시스템의 이중 12V와 48V 사이의 간극 메우기

DigiKey 북미 편집자 제공

2020-06-23

내연 엔진(ICE) 차량에 전자 장치, 모터 및 액추에이터가 점차적으로 추가되면서, 교류 발전기에 의해 충전되는 납축 배터리 기반의 기존 폐쇄 회로 12V 자동차 전자 장치 시스템은 한계를 드러내고 있습니다. 예를 들어, 12V 시스템을 사용할 때 전기 스티어링과 같은 고전력 응용 제품은 높은 전류를 소비하므로 더 크고 더 무거운 배선 룸이 필요합니다. 최신 차량일수록 무게가 크게 증가하며 배선이 수 km에 이를 수 있습니다.

대안으로, 전력이 많이 소비되는 응용 분야에서 고전압 시스템을 채택하여 전류 소모와 배선 무게를 줄일 수 있습니다. 상업용으로 구현할 경우에는 기존 12V 네트워크를 리튬 이온 배터리 기반의 48V 시스템으로 보완합니다. 12V 시스템은 엔진 제어 시스템, 조명, 시트 및 도어 조정과 같은 응용 분야에 사용되고, 48V 시스템은 전기 스티어링, 시동, HVAC와 같은 고강도 기능을 관리하는 데 사용됩니다.

이러한 하이브리드 자동차 전자 장치 시스템은 복잡성이 증가함에 따라 새로운 설계 과제가 되었습니다. 이 과제 중에는 배터리 간의 양방향 강압(벅) 및 승압(부스트)을 비롯하여 두 배터리 회로의 동시 충전 및 방전 관리가 있습니다.

이 기사에서는 이중 12V/48V 자동차 전자 장치 시스템의 진화와 새로운 시스템의 장점을 설명합니다. 그런 다음 Linear Technology 및 Texas Instruments의 12V/48V 양방향 전압 조정기를 사용하여 이중 전압 시스템의 설계 복잡성을 완화하는 방법을 살펴봅니다. 또한 향후 48V 전용 분산식 차량 토폴로지의 장점을 고려하고, 이러한 시스템에 적합한 Vicor 버스 컨버터를 살펴봅니다.

12V/48V 설계로 전환 시 과제

엄격한 경제 조건과 방출량 규정을 준수하면서 전력 소비가 큰 차량을 구동하려면 12V/48V 시스템으로 전환하는 것이 좋습니다. 예를 들어, 스티어링 또는 슈퍼차저와 같은 부품을 기계식 구동에서 전기 구동으로 전환하면 마찰 손실이 크게 감소하고 연비가 향상됩니다. 일부 자동차 제조업체에 따르면 48V 전기 시스템은 연비를 10% ~ 15% 높이면서 유해 가스 방출을 비례 감소시킵니다. 앞으로 수년 동안 자동차에 많은 양의 12V 장치가 장착될 것이므로 12V 시스템 부분도 계속해서 필요합니다.

12V/48V 구성은 두 개의 개별 분기로 구성됩니다. 즉, 기존 12V 버스는 기존 부하에 기존 납축 배터리를 사용하고, 리튬 이온 배터리로 구동되는 48V 시스템은 더 무거운 하중을 지원합니다. 해당 배터리의 전기 화학을 충족하려면 두 개의 개별 충전 회로가 필요하지만, 배터리나 배터리로 구동하는 시스템을 손상의 위험 없이 둘 간에 충전을 이동할 수 있는 메커니즘이 있어야 합니다. 또한 과부하 조건에서 반대 전압 레일에 추가 전력을 공급하는 메커니즘이 있어야 합니다.

새로 제안된 자동차 표준(LV 148)에서는 48V 버스와 기존 자동차용 12V 시스템의 조합을 설명합니다. 48V 시스템은 통합 시동 발전기(ISG) 또는 벨트 시동 발전기 및 리튬 이온 배터리를 통합합니다. 이 시스템은 수십 kW를 공급할 수 있으며 기존 자동차는 물론이고 하이브리드 전기 자동차와 마일드 하이브리드 자동차를 대상으로 합니다.

12V/48V 시스템에서는 차량의 48V 레일과 12V 레일 간의 전력 전송을 신중하게 관리해야 하므로 시스템을 설계하기가 까다롭습니다. 한 가지 옵션은 전압 강압을 위해 벅 컨버터를 사용하면서, 부스트 컨버터를 통해 반대 방향으로 전력을 공급하는 것입니다. 하지만 별도의 DC-DC 컨버터를 설계하면 중요한 기판 공간을 차지하게 되고 시스템 비용과 복잡성도 증가합니다.

대안은 12V 배터리와 48V 배터리 사이에 하나의 양방향 벅/부스트 DC-DC 컨버터를 사용하는 것입니다. 이 컨버터로 배터리를 충전하거나 차량의 다양한 전기 부하에 전류를 공급할 수 있습니다(그림 1).

그림 1: 양방향 전원 공급 장치를 사용하여 자동차 전자 장치 시스템의 12V 회로와 48V 회로 사이의 전력을 관리할 수 있습니다. (이미지 출처: Texas Instruments)

그림 1: 양방향 전원 공급 장치를 사용하여 자동차 전자 장치 시스템의 12V 회로와 48V 회로 사이의 전력을 관리할 수 있습니다. (이미지 출처: Texas Instruments)

양방향 전류 컨트롤러

12V/48V 시스템용 전력 관리 부품은 LV 148 표준을 충족하도록 설계되어 있습니다. 특히, 이는 칩에서 중요한 과전압 요구를 형성합니다. 이 표준은 48V 레일에서 최대 전압이 최소 40밀리초 동안 최대 70Vs에 도달하고, 시스템이 그러한 과전압 이벤트 중에 성능 저하 없이 작동하도록 허용합니다. 반도체 벤더에게 이는 차량의 48V 레일에 연결된 모든 부품이 입력 시 70Vs(안전 여유치를 더한 전체 요구 사항: 최대 100Vs)를 견뎌야 한다는 것을 의미합니다.

Linear Technology의 LT8228은 독립 보정 네트워크가 실장된 100V 양방향 정전류 또는 고정 전압 동기식 벅 또는 부스트 컨트롤러로서(DigiKey 기술 기사 DC-DC 스위칭 조정기에서의 PWM 신호 생성을 위한 전압 모드 및 전류 모드 제어 참조), LV 148 사양을 충족하도록 설계된 양방향 전원 공급 장치의 한 예입니다.

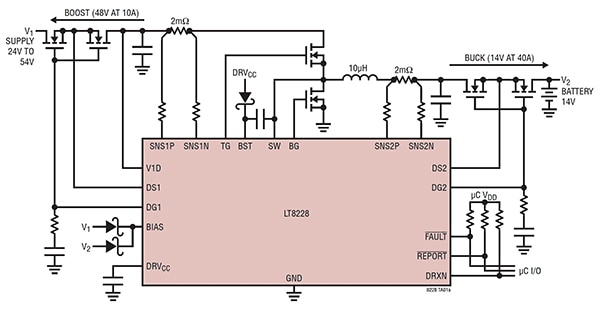

이 컨트롤러는 V1(리튬 이온 배터리에서 24V ~ 54V 공급) 및 V2(납축 배터리에서 14V 입력)의 두 가지 입력을 사용합니다(그림 2). 출력은 부스트 모드일 때 10A에서 48Vs이고, 벅 모드일 때 40A에서 14Vs입니다. 이 칩은 입력과 출력 모두에서 100Vs를 견딜 수 있습니다. 작동 모드는 DRXN 핀을 통해 마이크로 컨트롤러에서 외부적으로 제어되거나 자동으로 선택됩니다.

그림 2: Linear Technology LT8228 양방향 전원 공급 장치는 최대 100V 부스트 또는 벅 전압을 공급하고 LV 148 사양을 충족합니다. (이미지 출처: Linear Technology)

그림 2: Linear Technology LT8228 양방향 전원 공급 장치는 최대 100V 부스트 또는 벅 전압을 공급하고 LV 148 사양을 충족합니다. (이미지 출처: Linear Technology)

입출력 MOSFET은 네거티브 전압으로부터 보호하고 유입 전류를 제어하며, 스위칭 MOSFET 단락과 같은 고장 상황에서 단자 간 분리를 제공합니다. 벅 모드에서 V1(24V ~ 54V 입력) 단자의 보호 MOSFET은 역전류를 차단합니다. 부스트 모드에서는 동일한 MOSFET이 출력 유입 전류를 조정하고 조정 가능한 타이머 회로 차단기를 사용하여 자체 보호를 수행합니다. 전용 핀을 통해 내부 및 외부 고장 진단 및 보고를 제공합니다.

또한 Texas Instruments(TI)는 LV 148 준수 고성능 이중 채널 양방향 전류 컨트롤러인 LM5170을 제공합니다. 이 장치는 48V 리튬 이온 배터리에 연결된 고전압 포트(HV 포트)와 12V 납축 배터리에 연결된 저전압 포트(LV 포트) 사이의 전류 전송을 관리합니다. 독립 활성화 신호가 이중 컨트롤러의 각 채널을 활성화합니다.

이중 채널 차동 전류 감지 증폭기 및 전용 채널 전류 모니터는 통상 1%의 정확도를 실현합니다. 견고한 5A 하프브리지 게이트 구동기는 채널당 500W 또는 그 이상을 전달하는 병렬 MOSFET 스위치를 제어할 수 있습니다. 이 컨트롤러는 경부하 조건에서 효율성을 개선하기 위해 불연속 모드에서 작동할 수 있으며(DigiKey 기술 기사 The Difference Between Switching Regulator Continuous and Discontinuous Modes and Why It's Important(스위칭 조정기 연속 모드와 불연속 모드의 차이점과 이것이 중요한 이유) 참조) 음전류도 방지합니다. 보호 기능에는 주기별 피크 전류 제한, 48V 및 12V 배터리 레일의 과전압 보호, MOSFET 스위치 고장 감지 및 보호, 과열 보호 등이 있습니다.

LM5170은 평균 전류 모드 제어를 사용하며, 부스트 작동 모드에서 라이트 하프 평면 제로를 제거하고 작동 전압과 부하 수준에 상관없이 고정 루프 이득을 유지하여 보정을 간소화합니다.

Linear Technology 및 TI 양방향 전류 컨트롤러에는 이중 12V/48V 자동차 전자 장치의 전력 관리 회로 설계를 간소화해주는 기능이 포함되어 있습니다. 예를 들어, 한 배터리에서 전압을 승압하고 다른 배터리에서 전압을 감압하는지 여부에 상관없이 동일한 외부 전력 부품을 이용할 수 있습니다. 따라서 공간과 비용이 절약되고 회로 복잡도가 완화됩니다. 그럼에도 불구하고 이러한 외부 부품은 신중하게 선택해야 합니다.

응용 제품 회로 설계

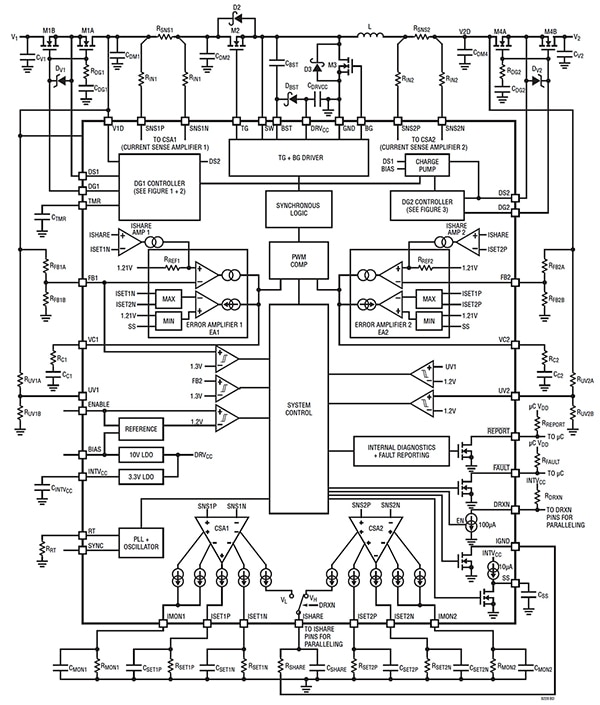

LT8228(및 TI 장치)을 사용할 경우 외부 부품 선택은 일반적으로 유용한 스위칭 조정기 설계를 위한 것입니다. 예를 들어, 스위칭 주파수(fSW) 및 인덕터 값(L)은 효율성, 물리적 크기 및 비용을 최적화하도록 선택됩니다. 마찬가지로 인덕 전류 감지 저항기 RSNS2는 입력 이득 저항기 RIN2와 함께 피크 인덕터 전류 제한, 효율성 및 전류 감지 정확성을 위해 선택됩니다(그림 3).

그림 3: Linear Technology LT8228의 제품 구성도는 일반 응용 분야에 필요한 외부 부품을 보여줍니다. (이미지 출처: Linear Technology)

그림 3: Linear Technology LT8228의 제품 구성도는 일반 응용 분야에 필요한 외부 부품을 보여줍니다. (이미지 출처: Linear Technology)

커패시터 CDM2는 벅 입력 및 부스트 출력 리플 전압을 제한하기 위해 선택됩니다. 마찬가지로 커패시터 CDM4는 부서트 입력 및 벅 출력 리플 전압을 제한하기 위해 선택됩니다. V1D 핀의 커패시터 CDM1은 잡음을 우회하는 데 사용됩니다. 감쇠 커패시터 CV1 및 CV2는 각각 V1 및 V2에 연결된 직렬 전선 유도로 인한 공진을 줄이도록 설계된 등가 직렬 저항(ESR) 값과 함께 선택됩니다.

벅 및 부스트 조정 루프에 대한 보정은 대역폭 및 안정성 최적화를 위해 선택됩니다. 스위칭 전압 조정기 및 컨트롤러를 사용한 설계에 관한 자세한 내용은 DigiKey 기술 기사 Design Trade-offs when Selecting a High-Frequency Switching Regulator(고주파 스위칭 조정기를 선택하는 경우의 트레이드 오프 설계), Understanding Switching Regulator Control Loop Response(스위칭 조정기 제어 루프 응답 이해) 및 저 EMI 스위칭 조정기를 사용하여 고효율 전력 설계 최적화를 참조하십시오.

스위칭 조정기 설계에 적합한 설계 원칙을 충족하는 부품을 선택한 후에는, 양방향 12V/48V 자동차 응용 제품의 요구 사항을 충족하는 데 특별히 필요한 몇 가지 부품을 선택해야 합니다.

예를 들어, LT8228의 벅 출력 전류 제한, 부스트 입력 전류 제한 및 V2 전류 모니터는 각각 RSET2P, RSET2N, RMON2 저항기에 의해 설정됩니다. 그리고 V1 전류 감지 저항기 RSNS1(구성도의 왼쪽 상단)은 효율성 및 전류 감지 정확성을 최적화하기 위해 입력 이득 저항기 RIN1과 함께 선택됩니다.

LT8228에서는 벅 모드 작동과 부스트 모드 작동에 동일한 인덕터를 사용합니다. 벅 모드의 인덕터 전류는 V2 출력 전류이고, 부스트 모드의 인덕터 전류는 V2 입력 전류입니다. 각 모드의 최대 인덕터 전류는 방정식 1 및 2로 계산할 수 있습니다.

방정식 1 및 2

방정식 1 및 2

여기서,

ƒ = 스위칭 주파수

L = 선택된 인덕터 값

IV2P(LIM) = 벅 모드 V2 출력 전류 제한

IV2N(LIM) = 부스트 모드 V2 입력 전류 제한

피크 인덕터 전류는 벅 및 부스트 모드의 더 높은 최대 인덕터 전류보다 최소 20% ~ 30% 더 높아야 합니다. 그러면 최대 평균 전류 조정이 두 작동 모드에서 피크 인덕터 전류 제한의 영향을 받지 않습니다. 인덕터 전류는 인덕터와 직렬로 배치된 RSNS2를 사용하여 감지합니다. 피크 인덕터 전류 IL(PEAK)은 ICSA2가 일반적으로 72.5µA에 도달할 때 감지됩니다.

높은 RSNS2(오른쪽 상단) 값은 전류 감지 정확성을 개선하고, 낮은 RSNS2 값은 효율성을 개선합니다. 설계자는 인덕터 통과 전력 손실을 최소화하면서 CSA2의 입력에 참조되는 오프셋 전압이 전류 감지 정확성에 영향을 미치지 않도록 RSNS2 값을 선택해야 합니다. 피크 인덕터 전류에서 권장 RSNS2 통과 전압은 50mV에서 200mV 사이입니다.

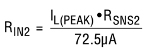

따라서 설계자는 RIN2를 선택하여 다음 공식에 따라 피크 인덕터 전류 제한을 설정해야 합니다.

방정식 3

방정식 3

피크 인덕터 전류 제한을 설정한 후 부스트 출력 전류 제한, 벅 입력 전류 제한 및 V1 전류 모니터는 각각 RSET1N, RSET1P 및 RMON1 저항기에 의해 설정됩니다. 전류 제한을 전류 감지 저항기의 평균 전류로 설정하려면 RSET 저항기와 병렬인 커패시터를 선택합니다.

V1D(부스터 모드에서의 정격 출력) 및 V2D(벅 모드에서의 정격 출력)의 조정 전압 및 과전압 임계값은 FB1 및 FB2 핀에 대한 저항 분배기를 선택하여 설정합니다. V1 및 V2의 부족 전압 임계값은 UV1 및 UV2 핀에 대한 저항 분배기를 선택하여 설정합니다.

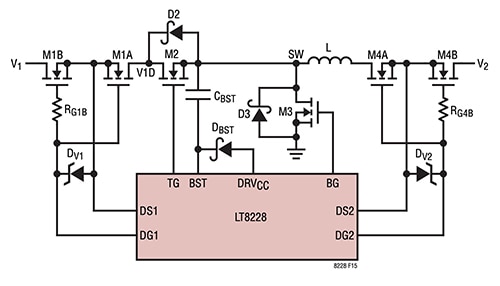

또한 LT8228의 외부 회로망에는 6개의 전력 MOSFET이 필요합니다(그림 4). 이러한 MOSFET은 효율성 및 항복 전압 고려 사항에 따라 선택해야 합니다. 동반된 쇼트키 다이오드(D2 및 D3)는 옵션이며 효율성 고려 사항에 따라 선택해야 합니다.

그림 4: LT8228에는 6개의 외부 N 채널 MOSFET(V1 보호 MOSFET M1A 및 M1B, V2 보호 MOSFET M4A 및 M4B, 스위칭 상단 MOSFET M2, 스위칭 하단 MOSFET M3)이 필요합니다. (이미지 출처: Linear Technology)

그림 4: LT8228에는 6개의 외부 N 채널 MOSFET(V1 보호 MOSFET M1A 및 M1B, V2 보호 MOSFET M4A 및 M4B, 스위칭 상단 MOSFET M2, 스위칭 하단 MOSFET M3)이 필요합니다. (이미지 출처: Linear Technology)

LT8228이 벅 모드에서 작동하는 경우 스위칭 MOSFET M2는 주 스위치이고, MOSFET M3은 동기식 스위치이고, V1D(부스트 조정기에 의해 조정되고 그림 3에서 DG1 컨트롤러 바로 위와 왼쪽에 있는 노드)는 입력 전압이고, V2D(벅 컨버터에 의해 조정되고, 그림 3의 오른쪽 상단 벅 MOSFET 왼쪽에 있는 노드)는 조정된 벅 출력 전압입니다. 부스트 모드에서는 상황이 반대이며 M3이 주 스위치, M2가 동기식 스위치, V2D가 입력 전압, V1D가 출력 전압 역할을 합니다.

스위칭 'off' 시간 동안에는 두 스위칭 MOSFET M2 및 M3은 모두 드레인-소스에서 최대 입력 전압의 적용을 받습니다(스위치 모드의 추가 링잉이 더해짐). 따라서 고전압 응용 분야에서 스위칭 MOSFET을 선택할 때 항복 전압(BVDSS)이 가장 중요한 파라미터가 됩니다.

또한 설계자는 MOSFET의 내전력을 고려해야 합니다. 과도한 내전력은 시스템 효율성에 영향을 주며, 과열되어 MOSFET을 손상시킬 수 있습니다. 내전력을 결정할 때 주요 파라미터는 온스테이트 저항(RDS(ON)), 입력 전압, 출력 전압, 최대 출력 전류 및 밀러 정전 용량(CMILLER)입니다.

12V 배터리 제거

12V 납축 배터리 기반 시스템의 완성도와 신뢰성은 쉽게 사라지지 않을 것입니다. 하지만 자동차 제조업체에서는 48Vs ~ 800Vs를 공급하는 배터리를 사용하여 48Vs에서 완전히 작동하는 신규 차량용 시스템 작업을 이미 진행하고 있습니다. 이러한 시스템에서는 킬로와트급 전력을 처리하고 기존 12V 전기 장치와 고전압 장치 모두에 전력을 공급할 수 있는 비분리형 양방향 컨버터를 사용합니다.

이러한 컨버터의 예로는 38V ~ 60V 하이사이드 전압 버스에서 작동하여 9.5Vs ~ 15Vs에서 로우사이드 전압을 제공하는 고효율 비분리형 컨버터인 Vicor의 NBM2317S60E1560T0R이 있습니다. 이 장치는 최대 1kW 피크 전력 성능에서 800W의 최대 연속 출력 전력을 제공합니다. 벅 작동에서 출력 전류는 60A(연속) 및 100A(과도)이고, 부스트 작동에서 이 수치는 15A(연속) 및 25A(과도)입니다. 장치의 출력 밀도는 274W/cm3입니다. 피크 효율은 97.9%로 지정됩니다.

이 장치의 크기는 23mm x 17mm x 7.5mm로서 더 느린 스위칭(1MHz 미만) 솔루션보다 작은 공간을 차지합니다. 컨버터에 외부 필터 또는 벌크 커패시터가 필요하지 않으므로 필요한 외부 부품 수가 감소합니다. 또한 핫스왑 또는 유입 전류 제한에 대한 요구 사항이 없습니다.

단일 48V 배터리로 구동되는 12V/48V 아키텍처를 구현하는 한 가지 방법은 중앙 집중식 토폴로지입니다. 이 토폴로지는 단일의 대용량 양방향 컨버터를 사용합니다. 이러한 시스템은 열 관리 과제, 내장된 이중화 부족, 저전압(12V)/고전류 응용 분야에 필요한 확장 배선 룸의 비용과 무게 등 몇 가지 단점이 있습니다.

Vicor 장치는 12V/48V 전기 시스템을 위한 분리된 아키텍처를 촉진하여 이러한 문제를 해결하도록 설계되었습니다. 이중화는 여러 컨버터 사용을 통해 내장되었으며 12V 룸을 단축하여 무게를 훨씬 줄일 수 있습니다. 또한 열 관리 과제가 상당히 완화됩니다. 예를 들어, 중앙 집중식 시스템에서 3kW 전력을 제공하고 95% 효율로 작동되는 단일 컨버터는 대개 150W를 열로 분산시켜야 합니다. 이에 비해 95% 효율로 750W를 생산하는 4개의 장치로 구성된 분산된 시스템의 각 컨버터는 37.5W를 분산시킵니다. 전체 손실은 동일하게 유지되지만 각 컨버터의 온도는 훨씬 감소합니다(그림 5).

그림 5: Vicor의 NBM2317S60E1560T0R과 같은 고효율 DC-DC 컨버터를 사용하면 단일 48V 배터리로 12V/48V 자동차 전자 장치 시스템을 구동할 수 있습니다. 여기에 표시된 분리형 토폴로지에서는 열 관리 과제가 완화되고 12V 배선이 단축되어 무게가 감소합니다. (이미지 출처: Vicor)

그림 5: Vicor의 NBM2317S60E1560T0R과 같은 고효율 DC-DC 컨버터를 사용하면 단일 48V 배터리로 12V/48V 자동차 전자 장치 시스템을 구동할 수 있습니다. 여기에 표시된 분리형 토폴로지에서는 열 관리 과제가 완화되고 12V 배선이 단축되어 무게가 감소합니다. (이미지 출처: Vicor)

Vicor는 NBM2317 라인 IC용 NBM2317D60E1560T0R 평가 기판을 소개하여 12V/48V 시스템 설계를 체험하려는 설계자의 작업을 개선했습니다. 이 기판은 벅 토폴로지에 38V ~ 60V 입력 및 단일 13.5V 비분리형 출력으로 미리 구성되어 있습니다.

결론

최신 차량에서 전기 시스템이 확산됨에 따라 기존 12V 전기 시스템이 과도한 부하로 삐걱거리고 있습니다. 48V 시스템 대안 도입으로 전기 스티어링, 슈퍼차징과 같은 시스템 작동을 위해 더 높은 전력을 제공하면서 배선 룸의 무게와 비용이 감소되었습니다.

하지만 차량에 사용되는 기존 12V 제품이 상당하기 때문에 단기간에 단일 48V 시스템으로 전환하는 것은 실용적이지 않습니다. 해결책은 12V 시스템과 48V 시스템을 각각 고유한 배터리를 사용하여 함께 작동하는 것입니다.

각 시스템에 개별 DC-DC 컨버터를 사용한다면 이러한 다양한 전압 시스템의 전력과 충전을 관리하는 것이 복잡할 수 있습니다. 12V 시스템과 48V 시스템을 잇는 다리 역할을 하는 양방향 DC-DC 컨버터의 출시로 설계가 간소화되고, 비용이 절감되며, 저가형 차량에서 채택이 장려되고 있습니다.

추천 자료:

- DC-DC 스위칭 조정기에서의 PWM 신호 생성을 위한 전압 모드 및 전류 모드 제어

- The Difference Between Switching Regulator Continuous and Discontinuous Modes and Why It's Important(스위칭 조정기 연속 모드와 불연속 모드의 차이점과 이것이 중요한 이유)

- Design Trade-offs when Selecting a High-Frequency Switching Regulator(고주파 스위칭 조정기를 선택할 경우 설계 트레이드 오프)

- Understanding Switching Regulator Control Loop Response(스위칭 조정기 제어 루프 응답에 대한 이해)

- 낮은 EMI 스위칭 조정기를 사용하여 고효율 전력 설계 최적화

면책 조항: 이 웹 사이트에서 여러 작성자 및/또는 포럼 참가자가 명시한 의견, 생각 및 견해는 DigiKey의 의견, 생각 및 견해 또는 DigiKey의 공식 정책과 관련이 없습니다.