산업 자동화 통신 및 처리에 Sitara의 특수 서브 시스템 사용

DigiKey 북미 편집자 제공

2019-11-21

산업 자동화 시스템에 안정적인 통신을 제공하는 것은 개발자의 고유 과제입니다. 이러한 시스템에서는 산업 환경에 사용되는 다양한 서브 시스템 중 안정적인 실시간 연결을 유지하도록 설계된 여러 통신 프로토콜을 사용합니다. 이런 환경에서 기존의 범용 프로세서로는 응용 소프트웨어를 실행하면서 실시간 통신 요구 사항을 일관되게 충족할 수 없습니다.

개발자는 산업 응용 분야의 다양한 요구에 맞춰 쉽게 조정할 수 있는 개발 플랫폼이 필요합니다.

이 기사에서는 개발자가 Texas Instruments의 규격 개발 키트를 사용하여 산업 통신 솔루션 개발을 가속화할 수 있는 방법을 보여줍니다. 이 키트의 핵심이 되는 Texas Instruments Sitara 프로세서는 산업 응용 분야에 필요한 컴퓨팅 리소스와 전용 통신 기능을 결합하여 제공합니다.

산업 통신 요구 사항

고급 제조 전략의 핵심 요소인 산업 통신 시스템에서 센서, 모터 및 액추에이터 그룹을 프로그래밍 가능 논리 컨트롤러(PLC) 및 인간 기계 간 인터페이스(HMI)에 연결할 때의 실시간 응답 및 신뢰성에 대한 요구 사항이 점점 엄격해지고 있습니다.

이러한 다양한 서브 시스템과 함께 산업 응용 분야에서는 여러 네트워킹 기술과 프로토콜을 지원하기 위해 성능 요구 사항을 충족하고 특수 장비와 레거시 시스템을 조합할 수 있어야 합니다. 따라서 단일 환경에서 여러 필드 버스 프로토콜(계측 제어기 통신망(CAN), Modbus, Profibus 등)과 산업용 이더넷 프로토콜(Profinet, EtherCAT, Sercos III 등)을 지원해야 할 수 있습니다.

필드 버스 표준과 마찬가지로 각 산업용 이더넷 표준은 특정 요구 사항에 대한 해결책으로 등장했습니다. 따라서 기존 이더넷에는 없지만 산업 통신에 필요한 실시간 성능을 제공합니다. 기능을 실현하는 방법에 따라 산업용 이더넷 표준 간에 큰 차이가 날 수 있습니다.

예를 들어 Profinet을 사용하면 마스터 컨트롤러가 네트워크의 모든 장치와 통신할 수 있습니다. 그러면 슬레이브 장치는 다른 장치와 비순환적으로만 통신하면서 컨트롤러와 프레임을 교환할 수 있습니다. 통신의 경우 이 프로토콜은 기존 비실시간 데이터 교환을 위한 표준 TCP/IP(Transmission Control Protocol/Internet Protocol) 채널을 제공합니다. 실시간 데이터 교환의 경우 Profinet 실시간 채널은 컨트롤러와 슬레이브 장치 간의 순환적 교환 또는 비순환적 교환을 지원합니다(그림 1, 왼쪽).

그림 1: Profinet(왼쪽) 및 EtherCAT(오른쪽)을 위한 각 산업용 이더넷 스택은 기존 이더넷과 같은 비슷한 서비스를 제공하지만 상위 레벨 프로토콜과 기본 미디어 액세스 제어(MAC) 및 데이터 링크 계층(DLL) 서비스에서 실시간 통신 지원을 위한 접근 방식에서는 큰 차이가 있습니다. (이미지 출처: Texas Instruments)

그림 1: Profinet(왼쪽) 및 EtherCAT(오른쪽)을 위한 각 산업용 이더넷 스택은 기존 이더넷과 같은 비슷한 서비스를 제공하지만 상위 레벨 프로토콜과 기본 미디어 액세스 제어(MAC) 및 데이터 링크 계층(DLL) 서비스에서 실시간 통신 지원을 위한 접근 방식에서는 큰 차이가 있습니다. (이미지 출처: Texas Instruments)

EtherCAT에서 마스터는 노드 간에 전송되는 프레임에 각 슬레이브에 대한 명령과 데이터를 포함하여 슬레이브와 통신합니다. 프레임이 통과할 때 각 슬레이브 노드는 지정된 명령과 데이터를 읽고 이 과정을 지속하면서 자체 데이터를 프레임에 추가합니다. Profinet과 마찬가지로 EtherCAT은 이더넷 호환 통신을 위한 기존 TCP/IP 채널을 시간에 민감한 통신을 위한 실시간 채널과 결합합니다(그림 1, 오른쪽).

각 산업 이더넷 표준은 완전히 다른 메커니즘을 사용하지만, 모두 기존 이더넷에는 없지만 산업 통신에 필요한 실시간 성능을 제공할 수 있습니다. 하지만 이러한 표준을 구현할 때 개발자는 일반 설계 옵션의 성능 제한과 응용 분야의 실시간 성능 요구 사항 사이에서 이러지도 저러지도 못합니다.

실시간 응용 제품은 명령, 입력 또는 기타 구동 자극 후 일정한 시간 내에 제공되는 짧은 대기 시간 응답에 따라 달라집니다. 산업용 시스템에 사용되는 주기 기반 공정에서는 각 주기가 시작된 후 최대한 빨리 공정을 시작하기 위해서는 대기 시간이 짧은 시스템이 필요합니다. 이러한 시스템에서 지터 또는 기타 요소가 주기율이 높은 공정을 안정적이고 일관되게 처리할 수 있는 시스템 성능을 저하하여 예기치 못한 주기 변화를 일으킬 수 있습니다.

이전에는 개발자가 산업 연결과 관련한 실시간 과제를 해결하도록 하드웨어 솔루션을 설계해야 했습니다. 대부분의 접근 방법을 결합하여 범용 컴퓨팅용으로 설계되는 소프트웨어 및 하드웨어는 실시간 성능 요구 사항을 해결하는 대신 전체 응용 제품 실행 성능을 최적화하는 데 초점을 맞추고 있습니다.

소프트웨어 수준에서 산업 응용 제품 개발자는 일반적으로 실시간 Linux 및 보다 정밀한 실시간 운영 체제(RTOS)와 함께 제공되는 대기 시간이 짧고 결정적인 응답 기능이 필요합니다. 결국 대기 시간과 결정적 성능은 기본 하드웨어 플랫폼에 사용되는 프로세서에 따라 달라집니다.

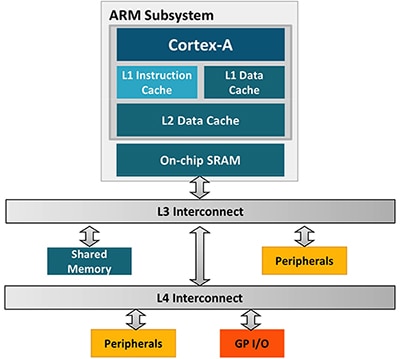

Arm® Cortex®-A 코어와 같은 범용 프로세서는 산업 자동화에 필요한 작업을 포함하여 응용 분야의 상위 수준 작업을 수행하는 소프트웨어를 실행하는 데 적합합니다. 일반 범용 프로세서는 다중 레벨 캐시 메모리 계층 및 다중 스테이지 명령 파이프라인을 활용하여 처리를 가속화합니다(그림 2).

그림 2: Arm Cortex-A와 같은 범용 프로세서에서 아키텍처는 여러 계층의 상호 연결 및 리소스를 사용하여 응용 제품 실행에서 발생하는 다양한 워크로드의 실행을 최적화합니다. (이미지 출처: Texas Instruments)

그림 2: Arm Cortex-A와 같은 범용 프로세서에서 아키텍처는 여러 계층의 상호 연결 및 리소스를 사용하여 응용 제품 실행에서 발생하는 다양한 워크로드의 실행을 최적화합니다. (이미지 출처: Texas Instruments)

산업 통신 개발자의 경우 동일한 이 아키텍처 기능이 일반 산업 자동화와 실시간 이더넷 시스템에 필요한 실시간 성능 실현을 복잡하게 만듭니다. 각 캐시, 메모리 및 상호 연결 계층으로 인해 주기 기반 공정을 만족하는 데 필요한 시간이 연장됩니다(대기 시간). 프로세서가 이러한 계층을 통해 도달해야 하는 범위가 주기마다 변경될 수 있으므로 응답 시간의 변동 폭이 커질 수 있습니다.

이전에는 개발자가 이 문제에 직면할 경우 시스템에서 시간과 성능이 중요한 부분을 전용 하드웨어, 현장 프로그래밍 가능 게이트 어레이(FPGA) 또는 주문형 반도체(ASIC)로 구현했습니다. 예를 들어 실시간 이더넷을 지원하기 위해 이 접근 방식에서는 MAC 및 FPGA 또는 ASIC의 기타 실시간 기능을 구현합니다.

맞춤형 하드웨어는 성능의 측면에서 매우 효과적인 솔루션을 제공할 수 있지만, 결과 설계의 비용과 복잡성이 크게 증가하므로 이 접근 방식은 성능 요구 사항이 모든 다른 고려 사항보다 우선하는 응용 분야에만 실용적입니다. 산업 통신의 경우 Texas Instruments는 Sitara 프로세서 제품군의 다중 프로세서 아키텍처를 활용하여 보다 실용적이고 비용 효율적인 솔루션을 제공합니다.

산업 통신 서브 시스템

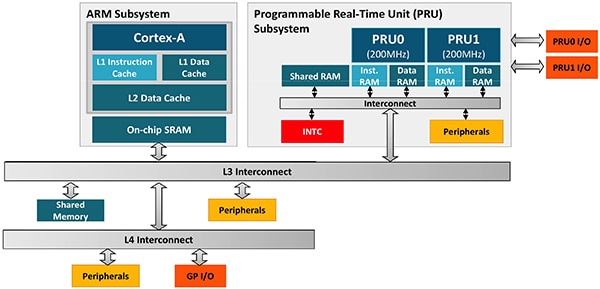

Sitara 프로세서 제품군은 고성능 Arm Cortex-A 응용 프로세서를 프로그래밍 가능 실시간 장치 및 산업용 통신 서브 시스템(PRU-ICSS)의 하나 이상 인스턴스와 결합합니다. Cortex-A 프로세서는 기본 응용 제품을 실행하지만 PRU-ICSS는 산업용 이더넷 프로토콜에 필요한 실시간 처리 및 IO 기능과 기타 제어 기능을 제공합니다(그림 3).

그림 3: Texas Instruments Sitara 프로세서 제품군은 실시간 응용 분야에 필요한 짧은 대기 시간 결정적 성능을 제공하도록 최적화된 특수 프로그래밍 가능 실시간 장치와 범용 Arm Cortex-A 프로세서를 결합합니다. (이미지 출처: Texas Instruments)

그림 3: Texas Instruments Sitara 프로세서 제품군은 실시간 응용 분야에 필요한 짧은 대기 시간 결정적 성능을 제공하도록 최적화된 특수 프로그래밍 가능 실시간 장치와 범용 Arm Cortex-A 프로세서를 결합합니다. (이미지 출처: Texas Instruments)

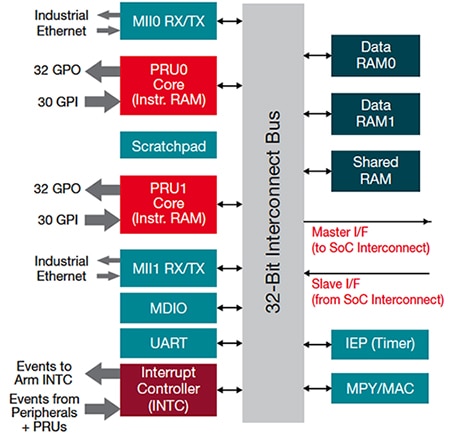

각 Sitara 프로그래밍 가능 실시간 장치(PRU) 서브 시스템에는 명령어당 5ns 주기로 실행되는 200MHz 실시간 코어 2개(그림 3의 PRU0 및 PRU1)가 포함되어 있습니다. 코어는 결정적 단일 주기 명령어 실행을 보장하기 위해 명령어 파이프라인 없이 처리되는 소규모 명령어 집합으로 설계되어 있습니다. 주변 장치 작업 대기 시간을 줄이기 위해 코어에서는 실시간 이더넷에 필요한 관리 데이터 입/출력(MDIO) 및 매체 독립 인터페이스(MII)를 비롯한 여러 주변 장치에 직접 연결되는 전용 32비트 상호 연결을 통해 공유 리소스에 액세스합니다. 또한 각 PRU 코어는 최대 30개 입력과 32개 출력의 고유한 집합을 통해 장치의 외부 핀에 직접 연결합니다(그림 4).

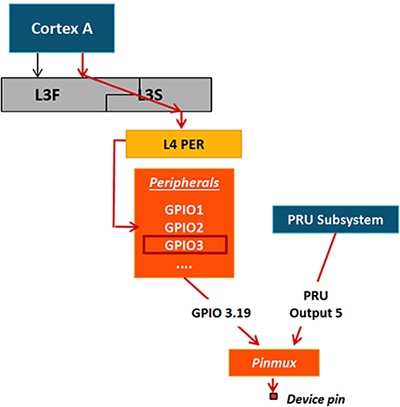

그림 4: Texas Instruments Sitara 프로세서에 통합된 PRU는 입/출력 핀과 기타 하드웨어 리소스에 직접 액세스하여 산업 응용 분야에서 대기 시간을 줄입니다. (이미지 출처: Texas Instruments)

그림 4: Texas Instruments Sitara 프로세서에 통합된 PRU는 입/출력 핀과 기타 하드웨어 리소스에 직접 액세스하여 산업 응용 분야에서 대기 시간을 줄입니다. (이미지 출처: Texas Instruments)

견고하게 결합된 이 주변 장치 아키텍처를 통해 실시간 코어는 독립적으로 작동하고 일반 처리 시스템에서 여러 상호 연결 및 계층을 통한 작업과 관련한 시간 지연을 방지할 수 있습니다. 빠른 단일 주기 실행과 주변 장치 직접 액세스를 결합하여 서브 시스템에서 주기 기반 공정을 결정적으로 실행하고 외부 이벤트에 신속하고 예측 가능하게 대응할 수 있습니다. 따라서 PRU 서브 시스템은 컴패니언 범용 프로세서보다 훨씬 효율적으로 IO 작업을 수행하고 외부 핀을 연결할 수 있습니다(그림 5).

그림 5: 단일 주기 명령어 실행과 장치 핀 직접 액세스를 지원하고 TI Sitara 프로세서를 기반으로 구축된 프로그래밍 가능 실시간 장치(PRU) 서브 시스템은 훨씬 적은 계층을 통해 장치 핀(오른쪽)에서 신호를 읽고 씀으로써 컴패니언 Arm Cortex-A 프로세서(왼쪽)보다 더 빠르게 주변 장치를 작동해야 합니다. (이미지 출처: Texas Instruments)

그림 5: 단일 주기 명령어 실행과 장치 핀 직접 액세스를 지원하고 TI Sitara 프로세서를 기반으로 구축된 프로그래밍 가능 실시간 장치(PRU) 서브 시스템은 훨씬 적은 계층을 통해 장치 핀(오른쪽)에서 신호를 읽고 씀으로써 컴패니언 Arm Cortex-A 프로세서(왼쪽)보다 더 빠르게 주변 장치를 작동해야 합니다. (이미지 출처: Texas Instruments)

사용 가능한 고속 IO 및 5ns 주기 시간을 PRU 코어와 결합하여 산업 통신에 필요한 짧은 대기 시간, 결정적 성능 기능을 제공합니다. 상위 수준에서 이 아키텍처는 Arm Cortex-A 및 PRU 서브 시스템 사용을 최적 상태로 조율하여 산업 응용 제품의 성능을 극대화하도록 설계된 유연한 메커니즘을 제공합니다.

전용 공유 리소스를 적절히 사용하여 복잡한 실시간 작업에서 다양한 코어를 최대 성능으로 함께 작동할 수 있습니다. 개별 코어에 적합한 작업은 해당 코어에서 독립적으로 실행되고, 보다 까다로운 실시간 작업에서는 견고하게 결합된 다양한 코어 간에 처리 부하를 공유할 수 있습니다. PRU 코어에서 Cortex-A 코어 리소스에 직접 액세스하여 어느 운영 모드에서든 실시간 작업과 주변 장치 상호 작용을 우수한 성능으로 실행할 수 있습니다.

견고하게 결합된 상태로 실행될 때 Sitara 시스템 아키텍처는 리소스 할당과 관리를 최적화하기 위해 하드웨어와 소프트웨어 모두에서 조정된 메커니즘을 제공합니다. 하드웨어 수준에서 하드웨어 기반 사서함, 리소스 잠금 레지스터를 비롯한 프로세서 간 통신 기능을 사용하면 Cortex-A 프로세서와 PRU-ICSS를 동기화할 수 있습니다.

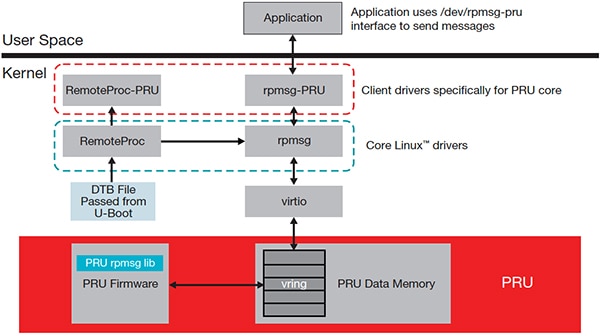

소프트웨어 수준에서 Linux 다중 처리 서비스를 지원하여 견고하게 결합된 작업에서 작업 실행을 조율하기 위한 표준 작동 환경을 제공합니다. 런타임에 Arm Cortex-A 코어에서 실행되는 운영 체제 커널은 자체 드라이버와 PRU 펌웨어의 상응하는 드라이버를 통해 표준 RemoteProc(Remote Process) 제어 및 rpmsg(Remote Process Messaging) 서비스를 사용하여 PRU 시스템 작동을 조율합니다. RemoteProc 서비스는 PRU 펌웨어 로드와 후속 공정을 처리하고, rpmsg 프레임워크에서는 virtio 가상화 인터페이스를 사용하여 응용 제품에서 PRU로 메시지를 교환할 수 있습니다(그림 6).

그림 6: Texas Instruments Sitara 프로세서는 Arm Cortex-A 호스트 프로세서와 PRU 서브 시스템의 조율과 응용 제품 상호 작용을 위한 표준 서비스를 지원합니다. (이미지 출처: Texas Instruments)

그림 6: Texas Instruments Sitara 프로세서는 Arm Cortex-A 호스트 프로세서와 PRU 서브 시스템의 조율과 응용 제품 상호 작용을 위한 표준 서비스를 지원합니다. (이미지 출처: Texas Instruments)

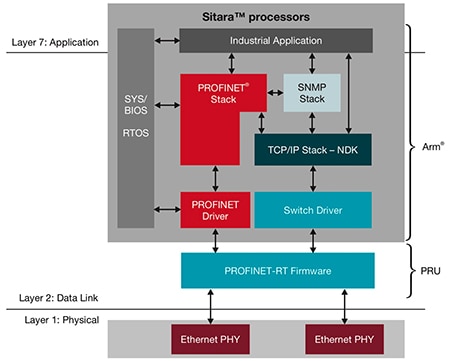

이 아키텍처는 직렬 주변 장치 인터페이스(SPI)와 같은 직렬 통신 인터페이스부터 복잡한 산업용 이더넷 프로토콜까지 산업 연결 옵션의 개발을 간소화하고 성능을 강화할 수 있다는 분명한 이점이 있습니다. TI Sitara 프로세서는 Cortex-A 프로세서에서 실행되는 프로토콜 소프트웨어 스택과 PRU 펌웨어에서 처리되는 실시간 서비스를 조합하여 실시간 이더넷 프로토콜(예: Profinet)을 효과적으로 실행할 수 있습니다(그림 7).

그림 7: Arm Cortex-A 호스트 프로세서의 소프트웨어 실행과 PRU 서브 시스템의 펌웨어 실행을 조합하여 Texas Instruments Sitara 프로세서는 Profinet과 같은 산업용 이더넷 프로토콜의 범용 처리 및 실시간 요구 사항을 모두 충족할 수 있습니다. (이미지 출처: Texas Instruments)

그림 7: Arm Cortex-A 호스트 프로세서의 소프트웨어 실행과 PRU 서브 시스템의 펌웨어 실행을 조합하여 Texas Instruments Sitara 프로세서는 Profinet과 같은 산업용 이더넷 프로토콜의 범용 처리 및 실시간 요구 사항을 모두 충족할 수 있습니다. (이미지 출처: Texas Instruments)

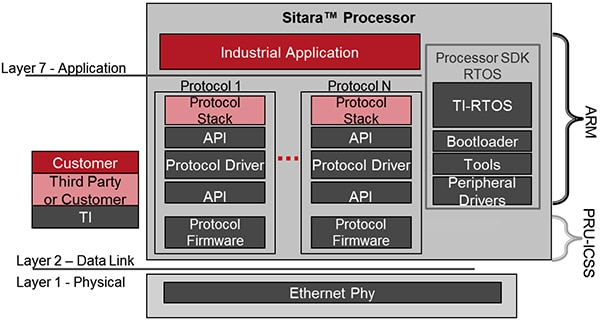

이 접근 방법은 단일 응용 제품에서 여러 프로토콜을 지원하는 간단한 솔루션을 제공합니다. 개발자는 각 프로토콜에 필요한 스택과 펌웨어만 Sitara 프로세서에서 동시에 실행해야 합니다(그림 8).

그림 8: PRU의 펌웨어 실행 효율성과 Arm Cortex-A 프로세서의 소프트웨어 실행 성능을 활용하여 Texas Instruments Sitara 프로세서에서 여러 산업 통신 인터페이스와 프로토콜을 동시에 지원할 수 있습니다. (이미지 출처: Texas Instruments)

그림 8: PRU의 펌웨어 실행 효율성과 Arm Cortex-A 프로세서의 소프트웨어 실행 성능을 활용하여 Texas Instruments Sitara 프로세서에서 여러 산업 통신 인터페이스와 프로토콜을 동시에 지원할 수 있습니다. (이미지 출처: Texas Instruments)

TI는 EtherCAT, Profinet, Sercos III를 비롯하여 여러 직렬 통신 프로토콜, 필드 버스 프로토콜 및 실시간 이더넷 프로토콜을 위한 전체 프로토콜 스택을 제공합니다. 동일한 Sitara 기반 시스템에서 프로토콜 스택을 결합하여 개발자는 일반 PLC 또는 산업용 스위치에 대한 다양한 연결 요구 사항을 지원할 수 있습니다. 예를 들어 호스트 측에서는 Profinet과 같은 산업용 이더넷을 지원하고 주변 장치 측에서는 Profibus 또는 IO-Link와 같은 필드 버스를 지원해야 합니다.

사용 가능한 표준 산업용 이더넷 패키지는 블랙박스 바이너리로 제공되지만, TI는 개발자에게 많은 산업 통신 서비스 예를 제공합니다. 응용 제품 개발을 위해 AM437x Sitara 프로세서용 Processor SDK와 같은 제품군별 TI 프로세서 소프트웨어 개발 키트(Processor-SDK)는 해당 프로세서 제품군을 위한 응용 프로그래밍 인터페이스(API)를 제공합니다. 제품군별 기능을 제공할 때 이러한 API는 GPIO 또는 IO-Link 트랜잭션과 같은 하위 수준 작업에 대한 직관적인 추상화를 제공합니다(목록 1).

복사 /* GPIO LED toggling*/ ...

Board_init(boardCfg); GPIO_init(); While(1) { GPIO_write(Board_LED1, GPIO_PIN_VAL_HIGH); Delay(); GPIO_write(Board_LED1, GPIO_PIN_VAL_LOW); Delay(); } /* IO-LINK status */ ...

Board_init(boardCfg); ...

IOLINK_socGetFwCfg(peripheralNum, &iolink_cfg); ...

IOLINK_socSetFwCfg(peripheralNum, &iolink_cfg); ...

IOLINK_init(); ...

iolinkHandle = IOLINK_open(peripheralNum, &iolinkParams); ...

status = IOLINK_control(iolinkHandle, iolinkCmd, &iolinkCmdArg); ...

목록 1: 이러한 코드 조각이 시연되면서 각 Sitara 제품군의 Texas Instruments Processor SDK API를 활용하여 개발자는 하위 수준 비트 조작 또는 레지스터 액세스를 처리하는 데 시간을 보내는 대신 기능적 추상화에 집중할 수 있습니다. (코드 출처: Texas Instruments)

개발 시간 단축

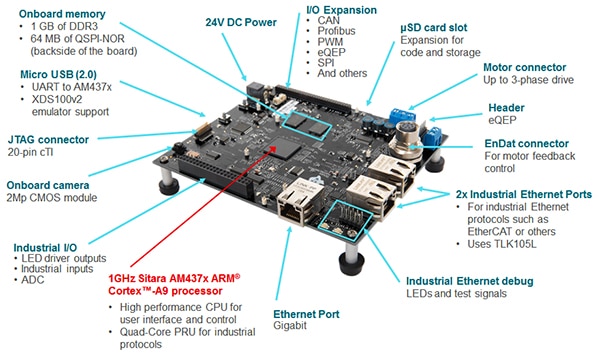

Sitara 프로세서에서 산업 통신 프로토콜을 구현하기 위해 TI에서 제공하는 코드와 도구 이외에 개발자는 TI 및 타사 프로토콜 스택 제공업체의 애드온 패키지에서 프로토콜, 드라이버 및 PRU 펌웨어를 사용하여 고유한 산업 통신 소프트웨어 개발을 가속화할 수 있습니다. 마찬가지로 TI TMDSIDK437X 산업 개발 키트(IDK)는 산업 응용 분야를 위한 포괄적인 Sitara 기반 하드웨어 플랫폼을 제공하여 개발을 가속화합니다(그림 9).

그림 9: Texas Instruments TMDSIDK437X IDK는 Sitara 프로세서, 메모리, 포괄적인 주변 장치, 인터페이스, 통신 채널을 결합하여 개발자에게 산업 통신 프로토콜을 평가하고 산업 자동화 응용 제품을 신속하게 개발하기 위한 플랫폼을 제공합니다. (이미지 출처: Texas Instruments)

그림 9: Texas Instruments TMDSIDK437X IDK는 Sitara 프로세서, 메모리, 포괄적인 주변 장치, 인터페이스, 통신 채널을 결합하여 개발자에게 산업 통신 프로토콜을 평가하고 산업 자동화 응용 제품을 신속하게 개발하기 위한 플랫폼을 제공합니다. (이미지 출처: Texas Instruments)

TI TMDSIDK437X IDK 기판에는 1Gbyte 이중 데이터 전송률 3(DDR3) RAM, quad-SPI NOR 플래시 및 TI AM4379 Sitara 프로세서가 포함되어 있습니다. AM4379 프로세서는 Arm Cortex-A9 프로세서를 두 PRU 서브 시스템(각각 두 PRU 코어 포함)과 결합합니다.

일반 산업 자동화 네트워크에서 Sitara AM4379는 다양한 역할을 할 수 있습니다. PLC, 스위치, 게이트웨이와 같은 다중 프로토콜 시스템에서 사용하는 외에도 Sitara AM4379 프로세서는 통합 그래픽 및 디스플레이 서브 시스템의 덕택으로 HMI 지원이 필요한 최종 장비에서도 사용됩니다.

여러 주변 장치 및 통신 포트와 함께 IDK 기판에는 산업용 이더넷 연결을 위한 Texas Instruments TLK105 10/100Mbits/s PHY 트랜시버, 기존 이더넷 연결을 위한 Microchip Technology KSZ9031RNXIA-TR 기가비트(Gbit) 트랜시버 PHY를 비롯한 이더넷 인터페이스 칩이 포함되어 있습니다.

이 키트를 사용하면 산업 통신 응용 제품을 간단히 구현할 수 있습니다. 24V 전력을 공급하고 이더넷 케이블을 개발 시스템에 연결하기만 하면 됩니다.

TI PRU-ICSS 산업용 소프트웨어 세트는 앞서 언급한 산업 통신 프로토콜을 위한 소프트웨어 패키지를 제공합니다. TI Code Composer Studio 통합 개발 환경(IDE)을 사용하여 개발자는 시작점에서 패키지와 함께 제공되는 샘플 응용 제품을 신속하게 로드하여 빌드 및 실행하거나 고유 응용 제품에서 생산 중에 사용할 수 있습니다.

TI 소프트웨어와 PRU-ICSS 산업용 소프트웨어 패키지를 사용하여 개발자는 이더넷 연결 모터 구동 컨트롤러와 같은 정교한 산업 자동화 시스템을 빠르게 구현할 수 있습니다(그림 10).

그림 10: Texas Instruments TMDSIDK437X IDK와 Texas Instruments 소프트웨어를 조합하여 여기에 표시된 EtherCAT 연결 모터 컨트롤러와 같은 산업용 시스템을 빠르게 구현하는 데 특히 효율적인 개발 플랫폼을 제공합니다. (이미지 출처: Texas Instruments)

그림 10: Texas Instruments TMDSIDK437X IDK와 Texas Instruments 소프트웨어를 조합하여 여기에 표시된 EtherCAT 연결 모터 컨트롤러와 같은 산업용 시스템을 빠르게 구현하는 데 특히 효율적인 개발 플랫폼을 제공합니다. (이미지 출처: Texas Instruments)

모터 구동 컨트롤러 응용 제품의 경우 PRU 서브 시스템은 TMDSIDK437X 기판의 아날로그 디지털 컨버터(ADC) 인터페이스 또는 EnDat 디지털 양방향 인코더 인터페이스를 사용하여 모터 위치 데이터를 수집합니다. 이 데이터를 사용하여 Arm Cortex-A 프로세서는 자속 기준 제어(FOC) 알고리즘을 실행하여 Sitara 펄스 폭 변조(PWM) 채널을 통해 제공할 새로운 모터 제어기 파라미터 세트를 생성합니다. 마지막으로 TMDSIDK437X 기판에 포함된 TI DRV8313 모터 구동기는 조정된 모터 파라미터를 출력합니다.

TMDSIDK437X IDK 하드웨어 기판을 TI 소프트웨어와 함께 사용하여 개발자는 다양한 인터페이스 및 통신 프로토콜을 통해 연결되는 산업 자동화 응용 제품을 빠르게 구현할 수 있습니다. 맞춤형 응용 제품의 경우 이 키트를 포괄적 참조 설계로 활용하여 하드웨어 개발을 가속화할 수 있습니다. 이 하드웨어 기반과 결합된 TI Processor SDK 및 PRU-ICSS 산업용 소프트웨어 패키지는 다양한 산업 통신 프로토콜을 기반으로 구축되는 새로운 응용 제품의 요구 사항을 충족할 수 있는 개발 플랫폼을 제공합니다.

결론

확장되는 요구 사항과 함께 고급 산업 자동화 시스템을 실현하기 위해서는 고성능 산업 통신 프로토콜을 실행해야 합니다. 이러한 시스템에서 알고리즘 및 상위 수준 공정을 실행하려면 범용 프로세서가 필요하지만, 필드 버스 및 산업용 이더넷 연결을 위한 실시간 산업 통신 프로토콜을 지원하는 데 필요한 짧은 대기 시간, 결정적 성능을 제공하려면 일반적으로 특수 장치가 필요합니다.

그림과 같이 Texas Instruments Sitara 제품군은 이러한 다양한 요구 사항을 충족하는 데 필요한 범용 장치와 실시간 처리 장치를 모두 제공합니다. Texas Instruments Sitara 기반 산업 개발 키트를 사전 구축된 통신 프로토콜 스택과 함께 사용하여 개발자는 광범위한 산업 통신 옵션을 지원할 수 있는 정교한 산업 자동화 응용 제품을 빠르게 배포할 수 있습니다.

면책 조항: 이 웹 사이트에서 여러 작성자 및/또는 포럼 참가자가 명시한 의견, 생각 및 견해는 DigiKey의 의견, 생각 및 견해 또는 DigiKey의 공식 정책과 관련이 없습니다.