표면 실장 저항기 응용 제품에서의 열 관리

2021-09-14

최신 인쇄 회로 기판(PCB)의 전자 부품 밀도와 인가 전력이 계속적으로 증가함에 따라 열 관리의 중요성이 높아지고 있습니다. 이 두 요인 모두 개별 부품 및 전체 조립품의 온도를 높일 수 있습니다. 그러나, 조립품의 모든 전기 부품은 해당 재료의 속성 및 신뢰성 측면 때문에 미리 규정된 작동 온도 제한 내에서 사용되어야 합니다. 이 기사에서는 표면 실장 저항기와 같은 전자 장치의 과열을 방지하기 위해 실험 결과가 제공됩니다.

전기적 손실 및 열 전달

전기적 손실(줄 효과)로 의해 저항기에서 열이 분산되므로 결과적으로 온도가 상승합니다. 온도 경사가 발생하면 열이 흐르기 시작합니다. 일정 시간이 지나면(장치의 열 용량 및 열 전도 속성에 따라 다름) 정상 상태 조건에 도달하게 됩니다. 일정한 열유동율 PH는 분산되는 전력 Pel에 대응됩니다(그림 1).

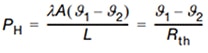

본체를 통한 열 전도의 특성은 전기 전도에 대한 옴의 법칙과 유사하므로 다음과 같이 방정식을 다시 쓸 수 있습니다(이 기사의 열 전달 기본 사항 섹션 참조).

(1)

(1)

여기서

![]() (2)

(2)

은 [K/W] 차원의 열 저항으로, 전자 응용 제품에서 관심 있는 대부분의 재료 및 온도 영역에 대해 온도에 독립적인 것으로 간주될 수 있습니다.

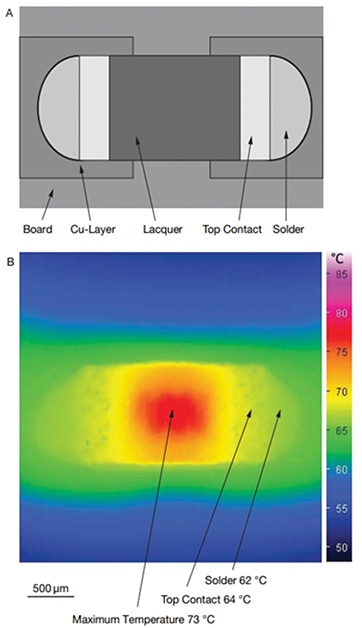

그림 1: PCB에 있는 칩 저항기의 주요 열 흐름 경로에 대한 개략도 (이미지 출처: Vishay Beyschlag)

그림 1: PCB에 있는 칩 저항기의 주요 열 흐름 경로에 대한 개략도 (이미지 출처: Vishay Beyschlag)

열 저항

열 저항의 근사 모델

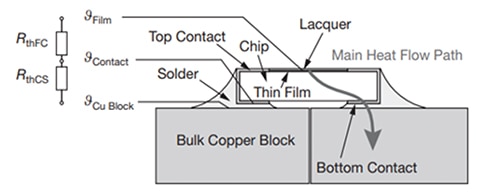

PCB의 표면 실장 저항기와 같은 전자 장치의 열 전달은 열 저항의 근사 모델로 설명할 수 있습니다. 여기에서 래커 코팅을 통한 전도와 자유 공기 대류에 의해 저항기 필름에서 주변 공기로 전달되는 직접 열은 무시됩니다. 따라서 열은 알루미나 기판, 금속 칩 접점, 납땜 접합부를 통해 그리고 최종적으로 기판(구리 클래딩을 포함하는 FR4)을 통해 전파됩니다. PCB의 열은 자연 대류를 통해 주변 공기로 전달됩니다(그림 2).

단순화를 위해, 전체 열 저항 RthFA는 다음과 같이 인터페이스에서 해당 온도를 갖는 일련의 열 저항으로 설명할 수 있습니다 ![]() (3)

(3)

그림 2에 각 열 저항 등가 회로는 나와 있습니다. 여기서

RthFC는 저항기 층, 기판, 하단 접점을 포함하는 저항기 부품의 내부 열 저항입니다.

RthCS는 납땜 접합부의 열 저항입니다.

RthSB는 랜딩 패드, 회로 경로, 기본 재료를 포함한 PCB의 열 저항입니다.

RthBA는 PCB 표면에서 주위(주변 공기)로 전달되는 열의 열 저항입니다.

RthFA는 저항기 박막에서 주위(주변 공기)로의 전체 열 저항입니다.

열 저항 등가 회로의 노드에 주어진 온도는 각각의 인터페이스에 대해 유효합니다.

ϑFilm은 고온 영역의 최대 박막 온도입니다.

ϑContact는 하단 접점과 납땜 접합부 사이의 인터페이스 온도입니다(최소 크기 납땜 접합부에 유효함. 또는 특정한 병렬 열 저항기가 도입될 수 있음).

ϑSolder는 납땜 접합부와 랜딩 패드(PCB 구리 클래딩) 사이의 인터페이스 온도입니다.

ϑBoard는 PCB 표면의 온도입니다.

ϑAmbient는 주변 공기 온도입니다.

그림 2: PCB에 있는 칩 저항기의 근사 열 저항 등가 회로 (이미지 출처: Vishay Beyschlag)

그림 2: PCB에 있는 칩 저항기의 근사 열 저항 등가 회로 (이미지 출처: Vishay Beyschlag)

열 전달 기본 사항

열 에너지는 전도, 대류, 방사의 세 가지 기본 메커니즘에 의해 전달될 수 있습니다.

![]() (4)

(4)

전도

전도 열유동율은 1차원 경사 dϑ/dx에 비례합니다. 여기서 [W/mK] 차원의 λ는 열 전도율이고 A는 열 유속의 단면적입니다.

![]() (5)

(5)

이는 [W] 차원을 갖습니다. 길이가 L이고 서로 다른 온도 ϑ1 및 ϑ2에서의 두 병렬 인터페이스 A를 가진 단순 입방체의 경우 , 열 전달 방정식은 다음과 같습니다.

(6)

(6)

대류

대류에 대한 열유동률은 방정식 (6)과 유사하게 설명될 수 있습니다.

![]() (7)

(7)

여기서 α는 대류 계수이고, A는 물체의 온도 ϑ1에서의 표면적이며, ϑ2는 주변 유체(예: 공기)의 온도입니다. 계수 α는 유체의 재료 특성(열용량 및 점도)과 유체 이동 조건(유동률, 강제/비강제 대류, 기하학적 모양)을 포함합니다. 또한, 이는 온도 차이 ϑ1 - ϑ2 자체에 종속됩니다. 따라서 방정식 (7)은 단순해 보이지만 열 전달 문제를 해결하기 위해 계수 α를 거의 항상 근사하거나 실험적으로 결정해야 합니다.

방사

열방사속은 스테판-볼츠만 법칙(방정식 (8))으로 설명할 수 있으며, 결과적으로 서로 다른 온도 ϑ1 및 ϑ2에서 두 물체 사이에 순 플럭스가 발생합니다(방정식 (9))(방사율과 표면적이 동일하다고 가정함). 다음 방정식에서,

![]() (8)

(8)

![]() (9)

(9)

ε은 방사율, σ= 5.67 x 10-8 Wm-2K-4은 스테판-볼츠만 상수, ϑ는 표면 온도 A입니다. 그럼에도 불구하고 방정식 (5)에 따른 방사에 의한 열 전달은 저온에서 기여도가 작기 때문에 여기에서 고려되지 않습니다. 일반적으로, 총 열의 90%는 열전도에 의해 분산됩니다. 그러나 적외선 열 영상의 경우 방정식 (9)가 기본적인 관심 영역입니다.

전기 저항과 열 저항의 유추

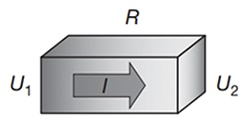

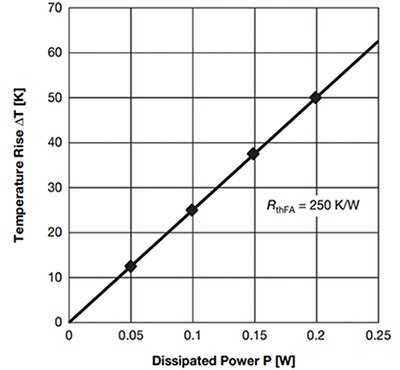

전기 저항기 R을 통과하는 전류 I는 전위 U1과 U2의 차이에 비례합니다.

그림 3a: 전기 저항기를 통과하는 전류는 전위 U1과 U2의 차이에 비례합니다. (이미지 출처: Vishay Beyshclag)

그림 3a: 전기 저항기를 통과하는 전류는 전위 U1과 U2의 차이에 비례합니다. (이미지 출처: Vishay Beyshclag)

열 저항기 Rth를 통과하는 열유동률 P는 ϑ1과 ϑ2의 온도 차이에 비례합니다.

그림 3b: 열 저항기를 통과하는 열유동률은 ϑ1과 ϑ2의 온도 차이에 비례합니다. (이미지 출처: Vishay Beyschlag)

그림 3b: 열 저항기를 통과하는 열유동률은 ϑ1과 ϑ2의 온도 차이에 비례합니다. (이미지 출처: Vishay Beyschlag)

전기 저항기와 마찬가지로, 조립품에서 두 개 이상 물체의 열 저항은 다음 방정식에서 두 개의 열 저항기에 대해 표시된 것처럼 직렬 및 병렬 열 저항기의 네트워크로 설명할 수 있습니다.

![]() (10)

(10)

![]() (11)

(11)

내부 열 저항

내부 열 저항 RthFC는 주로 세라믹 기판(열 전도율 및 형상)에 의해 결정되는 부품별 값입니다.

납땜 접합부 열 저항

기존 납땜의 경우 열 저항 RthCS는 납땜의 열 전도율이 상대적으로 높고 단면적과 유동 경로 길이의 비율이 크기 때문에 무시할 수 있습니다(약 1K/W). 이는 특히 소형 스탠드오프에 유효합니다. 더 큰 납땜 접합부는 하단 접점이 추가 병렬 열 저항기(측면 접점에서 랜딩 패드까지) 사이에 하나의 열 저항기로 간주되어 열 전도가 약간 향상됩니다. 따라서 납땜 접합부를 포함하여 부품의 전체 열 저항을 대략적으로 계산할 수 있습니다.

![]() (12)

(12)

납땜이 부적절한 경우 열 저항 RthCS는 전체 열 저항을 높입니다. 특히, 납땜의 보이드 또는 불충분한 납땜 습윤은 접점 열 저항을 크게 일으키거나 유동 경로의 단면적을 감소시켜 열 성능을 저하시킬 수 있습니다.

응용 제품별 열 저항

전체 열 저항 RthFA에는 열을 환경으로 분산시키는 기능을 포함하여 저항기 부품 자체 및 PCB의 열 특성이 포함됩니다. 주변 납땜에 대한 열 저항 RthSA는 기판 설계에 큰 영향을 받으며, 이는 총 열 저항 RthFA에 큰 영향을 미칩니다(특히 극도로 낮은 부품별 RthFC 값의 경우). 기판과 주변 간 열 저항 RthBA에는 공기 흐름과 같은 환경 조건이 포함됩니다. 재료 및 치수 선택에 대한 책임은 회로 설계자에게 있습니다.

실험적 열 저항 결정

적외선 열 영상

적외선 열 영상은 열 실험에 광범위하게 사용됩니다. 그림 6에는 실온 및 200mW 부하에서 0603 칩 저항기의 적외선 열 영상이 나와 있습니다. 래커 표면 중앙에서 최고 온도를 관측할 수 있습니다 납땜 접합부의 온도는 최대 온도보다 약 10K 낮습니다. 다른 주변 온도는 관측된 온도를 변화시킵니다.

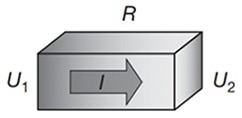

전체 열 저항 결정

열 저항은 정상 상태 조건에서 분산 전력의 함수로서 최대 필름 온도를 감지하여 결정할 수 있습니다. 개별 부품의 전체 열 저항 RthFA를 결정하기 위해 표준 테스트 PCB(1)이 사용되었습니다. 가운데 위치의 부품이 측정되었습니다. 방정식 (1)이 다음을 덮어쓸 수 있으므로

![]() (13)

(13)

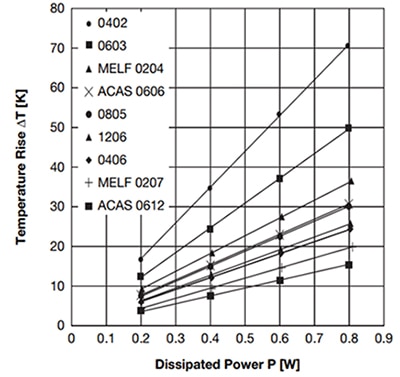

간단한 근사는 0603 칩 저항기에 대한 열 저항 RthFA = 250K/W로 직접 이어집니다(그림 4).

그림 4: 분산 전력의 함수로서 표준 테스트 PCB에서 MCT 0603 칩 저항기 온도 상승 (이미지 출처: Vishay Beyschlag)

그림 4: 분산 전력의 함수로서 표준 테스트 PCB에서 MCT 0603 칩 저항기 온도 상승 (이미지 출처: Vishay Beyschlag)

통합 수준

PCB에 실착된 단일 1206 칩 저항기(그림 5A)는 전체 열 저항 RthFA = 157K/W로 이어집니다(그림 7). PCB의 추가 저항기(각각 동일한 부하 사용, 그림 5 B 및 C)는 온도 상승을 증가시킵니다(5개 저항기의 경우 204K/W, 10개의 저항기의 경우 265K/W).

그림 5: 표준 테스트 PCB의 1개(A), 5개(B), 10개(C) 칩 저항기의 개략도. (이미지 출처: Vishay Beyschlag)

그림 5: 표준 테스트 PCB의 1개(A), 5개(B), 10개(C) 칩 저항기의 개략도. (이미지 출처: Vishay Beyschlag)

모든 데이터는 표준 테스트 기판에서 파생됩니다 그러나 데이터는 서로 다른 부품을 비교하고 주어진 설계의 열 분산 능력에 대한 일반적인 평가를 위해 사용될 수 있지만 절대값은 설계마다 변경됩니다. 또한 데이터는 수치적 시뮬레이션을 검증하는 데 사용될 수 있습니다.

그림 6: 200mW(주변 온도 23°C, 표준 테스트 PCB)에서 0603 칩 저항기의 개략도(A) 및 적외선 열 영상(B). (이미지 출처: Vishay Beyschlag)

그림 6: 200mW(주변 온도 23°C, 표준 테스트 PCB)에서 0603 칩 저항기의 개략도(A) 및 적외선 열 영상(B). (이미지 출처: Vishay Beyschlag)

부품의 내부 열 저항 결정

PCB를 열전도율이 높고 열용량이 무한대인 이상적인 본체로 교체(실제 세계에서는 벌크 구리 블록이 적합함, 그림 8)하면 다음과 같습니다.

그림 7: 분산 전력의 함수로서 실험적으로 결정된 최대 필름 온도에서 파생된 온도 상승 및 온도 저항 RthFA. (이미지 출처: Vishay Beyschlag)

그림 7: 분산 전력의 함수로서 실험적으로 결정된 최대 필름 온도에서 파생된 온도 상승 및 온도 저항 RthFA. (이미지 출처: Vishay Beyschlag)

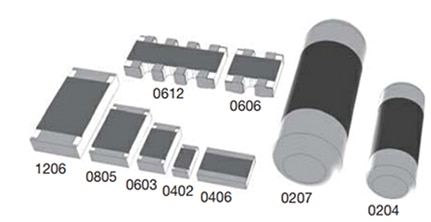

다시 말하지만, 내부 열 저항 RthFC는 적외선 열 영상으로 최대 필름 온도를 분산 전력의 함수로 감지하여 실험적으로 결정되었습니다. 표준 PCB는 전기적으로 분리된 두 개의 구리 블록(60mm x 60mm x 10mm)으로 대체되었습니다. 그림 9에서 내부 열 저항 RthFC의 값은 그림 10과 같이 칩 저항기, 칩 저항기 어레이 및 MELF 저항기와 같은 일부 수동 부품에 대해 제공됩니다.

결과적으로 열 저항은 접점 폭에 따라 감소합니다(표 1). 열 저항과 칩 크기에 대한 최적의 비율은 와이드 단자 저항기에 의해 제공됩니다. 0406 와이드 단자 칩 저항기(30K/W)의 내부 열 저항은 1206 칩 저항기(32K/W)의 열 저항과 거의 동일합니다.

그림 8: 주요 열 흐름 경로와 벌크 구리 블록에 있는 칩 저항기의 해당 근사 열 저항 등가 회로 개략도. (이미지 출처: Vishay Beyschlag)

그림 8: 주요 열 흐름 경로와 벌크 구리 블록에 있는 칩 저항기의 해당 근사 열 저항 등가 회로 개략도. (이미지 출처: Vishay Beyschlag)

그림 9: 내부 열 저항 RthFC는 분산 전력의 함수로서 실험적으로 결정된 최대 필름 온도에서 파생됩니다. (이미지 출처: Vishay Bayschlag)

그림 9: 내부 열 저항 RthFC는 분산 전력의 함수로서 실험적으로 결정된 최대 필름 온도에서 파생됩니다. (이미지 출처: Vishay Bayschlag)

그림 10: 서로 다른 유형과 크기의 표며 실장 저항기 (이미지 출처: Vishay Beyschlag)

그림 10: 서로 다른 유형과 크기의 표며 실장 저항기 (이미지 출처: Vishay Beyschlag)

|

||||||||||||||||||||||

표 1: 표면 실장 저항기에 대해 실험적으로 결정된 내부 열 저항.

결론

대개 전체 조립품의 PCB 설계 및 환경 조건에 따라 전체 열 저항 RthFA를 결정됩니다. 시연된 바와 같이, 방열 부품의 통합 수준이 감소하면 개별 부품의 온도도 낮아집니다. 이는 계속되는 소형화 추세와 모순되지만 일부 기판 영역에서는 고려될 수 있습니다. PCB 설계 변경 외에도, 와이드 단자 저항기(예: 칩 크기 0406)와 같은 최적화된 부품을 선택하여 부품 수준에서 열 분산을 크게 향상시킬 수 있습니다.

표면 실장 저항기 응용 제품에서 과열을 방지하는 데 몇 가지 기본 고려 사항이 유용합니다.

- 열 분산은 근사 열 저항 모델로 설명할 수 있으며 충분한 공간 및 열 분해능의 적외선 열 영상으로 분석할 수 있습니다.

- 부품별 내부 열 저항 RthFC는 실험을 통해 결정할 수 있습니다.

- 전체 열 저항 RthFA에는 열을 환경으로 분산시키는 기능을 포함하여 저항기 부품 자체 및 PCB의 열 특성이 포함됩니다. 이는 일반적으로 후자의 외부 영향에 의해 지배됩니다. 특히 응용 제품의 PCB 설계 및 환경 조건과 관련하여 열 관리에 대한 책임은 회로 설계자에게 주어집니다.

- 최대 온도는 저항기 층을 덮고 있는 래커 표면의 중앙에서 도달합니다. 납땜 연결에 주의를 기울여야 합니다. 일반적으로 최대 온도보다 약 10K 낮은 온도는 땜납 용융 온도, 금속 간 위상 생성 또는 PCB 박리와 연결될 수 있습니다. 이는 특히 상승된 주변 온도에서 고려되어야 합니다.

- 온도에 안정적인 저항기 부품, 땜납 및 PCB 기본 재료를 선택해야 합니다. 박막 칩 및 MELF 저항기(최대 175°C의 작동 필름 온도)와 같은 자동차 등급 제품은 많은 응용 제품에 적합합니다.

- 열 분산을 위한 향상된 열 성능을 달성할 수 있는 방법은 다음과 같습니다.

- PCB 설계(예: 기본 재료, 랜딩 패드, 회로 경로)

- 전체 조립품의 환경 조건(대류 열 전달)

- 열 분산 부품의 통합 수준 감소

- 열 분산 최적화 부품(와이드 단자 저항기)

참고

- EN 140400, 2.3.3에 따라 FR4 기본 재료, 100mm x 65mm x 1.4mm, 35μm 구리 층, 패드/회로 경로 2.0mm 너비를 사용합니다.

면책 조항: 이 웹 사이트에서 여러 작성자 및/또는 포럼 참가자가 명시한 의견, 생각 및 견해는 DigiKey의 의견, 생각 및 견해 또는 DigiKey의 공식 정책과 관련이 없습니다.