MEMS 가속도계를 사용하여 IIoT 기반 예측 유지보수용 센서를 신속하게 배포

DigiKey 북미 편집자 제공

2020-05-28

진동 센서를 사용한 기계 상태 모니터링은 산업용 사물 인터넷(IIoT)(또는 4차 산업혁명)의 예측 유지보수 목표에서 핵심 요소입니다. 이 기능을 사용하면 제조 시설에서 기계적 문제가 있는 경우 비상 복구를 위해 가동을 중단해야 하는 심각한 상황이 발생하기 전에 문제를 식별하여 해결할 수 있습니다. 설계자의 입장에서 기존의 압전(PE) 진동 센서를 사용하던 방식은 부품 명세서(BOM) 비용과 배선 비용이 발생하고 구현이 복잡해 배포가 제한될 수 있습니다.

대신, 설계자는 비용을 절감하고 배포를 간소화하기 위해 정전 용량 방식 마이크로 일렉트로닉스 시스템(MEMS) 센서를 생각해 볼 수 있습니다. 이 센서는 낮은 비용, 대규모 통합, CMOS 협회의 산업 허용 오차 범위라는 장점을 유지하면서 PE 센서와 비슷한 수준으로 성능이 향상되었습니다. 이러한 향상된 성능에는 내장된 아날로그 디지털 컨버터(ADC), 필터 등이 있으며, 머신 러닝용 빌딩 블록도 내장되어 있어 장치를 폭넓게 설치해도 될 정도로 비용이 효율적인지 확인할 수 있습니다.

이 기사에서는 진동 모니터링 응용 분야에서 MEMS 정전 용량 방식 가속도계의 장점을 설명합니다. 그런 다음 Analog Devices 및 STMicroelectronics의 장치를 예를 들어 소개하고, 이러한 장치를 폭넓은 센서 네트워크로 신속하게 배포하여 산업용 기계의 철저하면서 비용 효율적인 예측 유지보수 감지 기능을 활용할 수 있는 방법을 보여 줍니다.

예측 유지보수를 위해 진동을 사용하는 이유

진동은 산업용 기계의 상태 모니터링, 진단 및 예측 유지보수에 오랫동안 사용되고 있는 지표입니다. 예를 들어 적절한 처리 기능을 갖춘 올바른 센서를 사용하여 부하 불균형, 오정렬, 볼 베어링 장애, 다양한 진폭과 주파수의 진동 등과 같은 문제를 감지할 수 있습니다. 이러한 문제는 다양한 유형의 장애 모드가 진행되고 있다는 것을 나타낼 수 있습니다(그림 1).

그림 1: 올바른 센서와 적절한 처리 기능으로 부하 또는 모터 불균형, 볼 베어링 장애, 다양한 유형의 장애 모드 진행을 예측할 수 있는 진동과 같은 문제를 감지할 수 있습니다. (이미지 출처: Analog Devices)

그림 1: 올바른 센서와 적절한 처리 기능으로 부하 또는 모터 불균형, 볼 베어링 장애, 다양한 유형의 장애 모드 진행을 예측할 수 있는 진동과 같은 문제를 감지할 수 있습니다. (이미지 출처: Analog Devices)

유익하게도, 진동 모니터링에 사용되는 센서 시스템에 대한 표준이 규정되어 있습니다. 대표적인 예로 ISO 2954:2012 표준 “회전 및 왕복 기계류의 기계적 진동 - 진동 심각도 측정용 계기에 대한 요구 사항“을 들 수 있습니다. 가속도계는 이런 계기의 핵심 부품입니다. 하지만 일반 설계에서는 센서의 신호가 직접 사용되지 않습니다.

최신 시스템에서 진동 모니터링의 첫 번째 단계는 ADC를 사용하여 가속도계의 신호를 디지털 도메인으로 전환하는 것입니다. 디지털화하면 가속도 측정의 전기적 잡음에 대한 민감성이 훨씬 작아지므로 정교한 아날로그 신호 조정이 필요하지 않습니다. 그런 다음 진동 모니터링을 사용하려면 원시 가속도계 데이터를 필터링하고 사전 처리하는 몇 가지 단계를 수행하여 잡음을 제거하고 유용한 진단 정보를 추출해야 합니다.

가속도계 신호 사전 처리 요구 사항

가속도계 신호는 먼저 고역 통과를 필터링하여 센서 바이어스 또는 중력 효과와 같은 DC 요소를 제거해야 합니다. 그런 다음 필터링된 신호를 두 가지 방법으로 사용할 수 있습니다. 하나는 가속도 정보를 직접 사용하는 것이고, 다른 하나는 시간에 따라 필터링된 신호를 적분하여 얻은 진동 속도를 사용하는 것입니다. 또한 속도 정보를 분석할 때 시스템의 초기 속도(적분 상수)를 알 필요가 없도록 결과 속도 신호에서 고역 통과 필터링을 수행해야 합니다(그림 2).

그림 2: 원시 가속도계 데이터를 사전 처리하여 바이어스를 제거하고, 적분하여 진동 속도를 측정해야 합니다. 그런 다음 유용한 모니터링 및 진단 정보를 추출할 수 있습니다. (이미지 출처: Richard A. Quinnell)

그림 2: 원시 가속도계 데이터를 사전 처리하여 바이어스를 제거하고, 적분하여 진동 속도를 측정해야 합니다. 그런 다음 유용한 모니터링 및 진단 정보를 추출할 수 있습니다. (이미지 출처: Richard A. Quinnell)

응용 분야에 따라 가속도 및 속도 신호에 다양한 분석 기술을 적용하여 기계 상태에 대한 유용한 정보를 추출할 수 있습니다. 가장 일반적이고 널리 사용되는 기술 중 하나는 진동의 실효값 속도(RMS 속도)를 계산하고 시간에 따른 추세를 결정하는 것입니다. 기계가 마모될수록 움직이는 공간이 커져서 진동 속도가 증가합니다. RMS 속도 추세를 모니터링하여 마모 지표를 제공합니다. 이 지표를 사전 결정된 임계값과 비교하여 유지보수가 필요한지 파악할 수 있습니다.

특히, 회전식 기계에서 가속도를 사전 결정된 임계값과 비교하여 메커니즘의 고장이나 굽힙을 감지할 수도 있습니다. 이런 결함은 일반적으로 신호의 주기적인 "급증"으로 나타납니다. 또한 시간에 따른 가속도 증가 추세나 가속도 프로파일의 불안정성은 마모 및 손상을 나타냅니다.

추가 정보를 얻을 수 있는 스펙트럼 분석

고속 푸리에 변환(FFT)을 사용하여 가속도 및 속도 데이터를 시간 도메인에서 주파수 도메인으로 변환하면 기계 상태를 훨씬 더 자세히 파악할 수 있는 가능성을 열어줍니다. 예를 들어 회전식 기계에서 회전 속도와 관련 있는 신호 주파수의 강력한 신호는 균형이 맞지 않거나 휘어진 샤프트를 나타냅니다. 반면에 일반적인 느슨함이나 파손된 기어 이는 고조파 구성품에 충격이 있다는 신호입니다. 저주파수에서 진폭이 변조되는 강력한 신호는 기어 메시 분석을 위한 강력한 진단 도구입니다.

이러한 다양한 진단 기술을 올바르게 활용하려면 소스 데이터를 제공하는 가속도계에 대한 다양한 요구 사항을 충족해야 합니다. 예를 들어 더 높은 차수의 고조파 및 기본 모터 회전에 대한 변조를 쉽게 포착하려면 대역폭이 충분해야 합니다. 일반적으로 동기식 AC 모터는 3600rpm으로 회전하고 DC 모터는 10rpm ~ 7000rpm 또는 그 이상으로 회전할 수 있습니다. 따라서 기계의 설계에 따라 최소 0.1Hz부터 최대 5kHz ~ 10kHz까지 적절한 센서 대역폭이 필요할 수 있습니다.

감도도 중요합니다. 센서의 크기에 따라 움직이는 기계의 상태 모니터링에 사용할 수 있는 유일한 실장 지점은 하우징 위이며, 기계 내부의 실제 진동 출처로부터 멀리 배치해야 합니다. 이 거리는 진동을 감쇠하여 신호가 약해집니다. 따라서 모터 권선 등의 전기적 간섭이 관련 신호를 무력화하지 못하도록 센서의 신호와 센서에서 ADC까지 경로에서 잡음을 최대한 작게 해야 합니다.

진동 모니터링 센서는 시간과 온도에 따른 안정성이 뛰어나야 합니다. RMS 속도 추세를 진단 도구로 활용할 경우 안정성은 특히 중요합니다. 시간 또는 온도에 다른 가속도 변경은 속도 데이터를 생성하는 적분 중에 누적되어 추세 측정에 영향을 줍니다.

이러한 성능 요구 외에도 시스템 설계의 관점에서 중요한 몇 가지 센서 특성이 있습니다. 모니터링할 기계 위에서 배치 옵션을 최대화하기 위해 센서는 최대한 작아야 합니다. 또한 센서의 질량이 기계의 진동 특성에 영향을 주지 않도록 무게가 작아야 합니다.

아날로그 센서를 디지타이저에 연결하기 위해 비싼 저잡음 동축 케이블을 사용할 필요성을 최소화하기 위해 산업용 상태 모니터링에 사용되는 많은 가속도계는 ADC, 통신 회로망 및 가능한 일부 디지털 신호 처리를 센서 모듈에 결합하고 있습니다. 그런 모듈에서 작은 크기와 낮은 전력은 배치를 간소화하고 배선 비용과 복잡성을 줄여서 무선 배터리 작동의 기회를 제공합니다. 센서 모듈의 총 비용을 최소화하면 상태 모니터링의 비용 효율이 향상되어 예방 차원의 유지보수를 채택할 기회가 커집니다.

성능, 비용 및 통합 과제를 해결하는 MEMS 가속도계

CMOS 설계 및 제조 기술의 향상으로 MEMS 정전 용량 방식 가속도계는 광범위한 산업용 상태 모니터링 응용 분야의 성능 및 시스템 설계 특성을 충족할 수 있게 되었습니다. MEMS 가속도계는 CMOS 집적 회로 제조와 호환되는 공정에 따라 제조되므로, 기존 압전 가속도계에 비해 큰 장점을 제공합니다. MEMS 장치는 센서 모듈의 많은 기능을 칩 크기 패키지에 내장할 수 있습니다.

참고: 압전 센서는 극한 온도 허용 오차 범위가 필요하거나 진동이 50g를 초과하는 응용 분야에서 여전히 널리 사용되고 있습니다.

한 좋은 예로 STMicroelectronics IIS3DWBTR 3축 MEMS 가속도계를 들 수 있습니다(그림 3). 이 장치에는 3개의 초광대역(DC 6kHz) 가속도 센서가 ADC, 사용자 구성 가능 디지털 필터 체인, 온도 센서, 3KB FIFO, SPI 직렬 인터페이스와 함께 2.5mm x 3mm x 0.83mm 크기의 작은 표면 실장 패키지에 포함되어 있습니다. 2.1V ~ 3.6V의 낮은 전력으로 작동되고 전체 작동 중에 단 1.1mA의 전류만 소비합니다. 5µA 절전 모드에서 활동이 감지되면 자동으로 절전 해제됩니다. 또한 견고하게 제조되어 -40°C ~ +105°C 작동 온도 범위와 10,000g 충격 내성을 지원합니다. 감도 선택이 가능하므로(±2g, ±4g, ±8g, ±16g) 광범위한 응용 제품의 요구 사항에 맞게 조정할 수 있습니다.

그림 3: CMOS MEMS 기술을 활용하면 STMicroelectronics IIS3DWBTR과 같은 가속도계의 콤팩트한 저전력 패키지에 내장된 ADC, 디지털 필터, FIFO 메모리 등을 포함하여 진동 모니터링 비용을 최소화할 수 있습니다. (이미지 출처: STMicroelectronics)

그림 3: CMOS MEMS 기술을 활용하면 STMicroelectronics IIS3DWBTR과 같은 가속도계의 콤팩트한 저전력 패키지에 내장된 ADC, 디지털 필터, FIFO 메모리 등을 포함하여 진동 모니터링 비용을 최소화할 수 있습니다. (이미지 출처: STMicroelectronics)

IIS3WDB와 같은 장치의 출현으로 진동 상태 모니터링의 기회가 확대되었습니다. 낮은 가격대에 센서 모듈의 모든 중요한 특성을 통합하여 장치의 전체 BOM 비용을 최소화함으로써 광범위한 응용 분야에서 비용 효율적으로 모니터링할 수 있습니다. 작은 크기와 3축 감지(특정 방향에 대한 요구 사항 없음)로 인해 기계 내부 내장을 비롯하여 센서 배치 옵션이 확대되었습니다. 디지털 인터페이스를 통해 간단한 배선으로 센서를 호스트 프로세서에 연결하여 데이터를 수집 및 분석하고, 내장된 사전 처리 및 FIFO 버퍼를 사용하여 호스트와 손쉽게 통신할 수 있습니다. 낮은 전력 수요로 배터리 작동 가능성을 열어줍니다.

MEMS 장치 설계는 통합의 측면에서 더 발전할 수 있습니다. 예를 들어, STMicroelectronics ISM330DHCXTR은 IIS3WDBTR과 동일한 패키지 크기에서 6단계 동작 감지를 지원하는 3축 자이로미터 및 3축 가속도계와 IIS3DWBTR에서 제공하는 모든 기능을 포함합니다. 또한 I2C 인터페이스, 센서 허브 기능, 9Kb FIFO, 데이터 처리를 위한 프로그래밍 가능 유한 상태 신호 발생기, 머신 러닝을 위한 코어 블록을 포함하여 고유한 설치에 맞게 장치의 작동을 조정할 수 있습니다.

모듈 내에 데이터 처리 통합

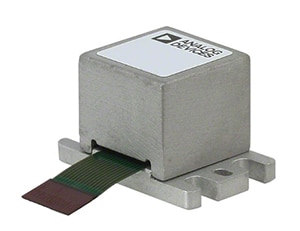

훨씬 까다로운 응용 분야에서도 MEMS 센서 모듈은 처리 기능이 완전히 내장되어 있어 콤팩트한 형식으로 이용 가능합니다. 예를 들어 Analog Devices ADIS16228CMLZ 진동 센서 모듈은 15mm x 24mm x 15mm 하우징에 주파수 도메인의 진동 분석을 위한 내장형 ADC와 512포인트 FFT가 포함되어 있는 완전한 3축 ±18g MEMS 가속도계입니다(그림 4). 또한 이 장치는 대역의 에너지 레벨에 따라 경고 또는 고장 감지 신호를 보낼 수 있는 6개 스펙트럼 대역에 대해 프로그래밍 가능한 경보를 지원합니다.

그림 4: FFT 처리 및 주파수 기반 고장 감지 기능을 내장한 MEMS 진동 센서 모듈(예: Analog Devices ADIS16628)은 견고한 콤팩트 하우징에서 사용할 수 있습니다. (이미지 출처: Analog Devices)

그림 4: FFT 처리 및 주파수 기반 고장 감지 기능을 내장한 MEMS 진동 센서 모듈(예: Analog Devices ADIS16628)은 견고한 콤팩트 하우징에서 사용할 수 있습니다. (이미지 출처: Analog Devices)

MEMS 기술은 ±50g 범위를 완전히 처리할 수 있는 완벽한 센서 시스템을 제공합니다. 예를 들어 Analog Devices ADCMXL3021BMLZ는 10kHz 센서 대역폭, 220kSPS ADC, 디지털 필터, 사용자 구성 가능한 시간, FFT 기반 조건부 경보를 제공합니다. 모든 내장된 처리 기능에도 불구하고 이 장치는 일반적으로 3.3V에서 30mA의 전류만 소비합니다.

이 완성형 진동 센서 시스템 모듈은 사전 처리 필터 대역폭, FFT 윈도잉 기능, 주파수 대역 임계값, 시간 통계 등과 같은 특성에 대한 다양한 사용자 구성 가능 옵션을 제공합니다. 이 모듈을 효과적으로 사용하려면 사용자가 시스템의 특성과 적용되는 많은 진동 분석 기술을 잘 알고 있어야 합니다. 마찬가지로 IIS3DWB 또는 ISM330DHCX와 같은 칩 센서를 사용하여 진동 모니터링 시스템을 직접 제작하려는 개발자는 대상 시스템의 특성과 처리 옵션을 이해해야 합니다.

평가 키트로 시작하기

이러한 경험을 쌓으려면 STMicroelectronics STEVAL-STWINKT1과 같은 개발 키트로 시작하는 것이 좋습니다(그림 5). 키트의 모듈에는 IIS3DWB 및 ISM330DHCX와 함께 추가 프로세스를 처리하는 부동 소수점 처리 장치를 탑재한 Arm® Cortex®-M4 프로세서와 기타 다양한 센서가 포함되어 있습니다. 모듈은 포함된 리튬 이온 배터리로 구동할 수 있으며 내장된 Bluetooth 저에너지 무선 통신과 무선 연결용 Wi-Fi 확장 카드를 제공하므로, 현장 설치에서 독립형 상태 모니터링 센서로 사용하는 데 적합합니다.

그림 5: STEVAL-STWINKT1과 같은 개발 키트는 개발자에게 가속도계와 기타 평가용 MEMS 센서를 제공하며, 산업용 모니터링에서 독립형 기성 모듈로 사용될 수 있습니다. (이미지 출처: STMicroelectronics)

그림 5: STEVAL-STWINKT1과 같은 개발 키트는 개발자에게 가속도계와 기타 평가용 MEMS 센서를 제공하며, 산업용 모니터링에서 독립형 기성 모듈로 사용될 수 있습니다. (이미지 출처: STMicroelectronics)

키트는 상태 모니터링 및 예측 유지보수 응용 제품 개발을 위해 완벽한 펌웨어로 지원됩니다. 여기에는 시간 도메인(RMS 속도 및 피크 가속)과 주파수 도메인 모두에서 진동 분석을 위한 미들웨어가 포함됩니다. 또한 소프트웨어는 센서 데이터 및 장치 상태 모니터링을 위한 자사의 DSH-PREDMNT 웹 기반 예측 유지보수 대시보드와 호환됩니다. 샘플 구현을 사용하여 개발자에게 자체 소프트웨어 설계 노력에 대한 로드맵을 제공할 수 있습니다.

결론

압전 센서는 극한 온도 허용 오차 범위 또는 50g 이상의 진동 범위가 필요한 응용 분야에서 여전히 널리 사용되고 있지만, 그 크기와 필요한 개별 ADC 및 사전 처리 하드웨어(케이블 비용 및 복잡성 증가)로 인해 일반적으로 응용 범위가 고가 장비에 대한 모니터링으로 제한됩니다.

대신 설계자는 콤팩트하고 비용 효율적인 대안을 제공하는 MEMS 가속도계를 사용하여 진동 모니터링을 위한 배포를 간소화하고 응용 범위를 확장할 수 있습니다. 이러한 장치가 제공하는 지속적인 성능 향상과 함께 MEMS 가속도계를 사용하면 설계자가 모든 크기의 기계에 대한 진동 상태 모니터링 및 예측 유지보수 이점을 빠르게 취할 수 있습니다.

면책 조항: 이 웹 사이트에서 여러 작성자 및/또는 포럼 참가자가 명시한 의견, 생각 및 견해는 DigiKey의 의견, 생각 및 견해 또는 DigiKey의 공식 정책과 관련이 없습니다.