자가 보정 아날로그 스마트 마이크로 컨트롤러로 IoT 에지에서의 인텔리전스 향상

DigiKey 북미 편집자 제공

2020-07-01

사물 인터넷(IoT) 응용 분야가 더 복잡해지면서 산업용 사물 인터넷(IIoT) 종단점 설계자는 에지에서 더 복잡한 컴퓨팅을 수용하라는 요구를 받고 있습니다. 종단점 센서 데이터에 대한 에지 컴퓨팅은 IIoT 허브의 네트워크 병목 현상을 줄이는 실용적인 방법입니다. 이 방법은 네트워크 트래픽을 줄일 뿐 아니라 주 허브 프로세서의 컴퓨팅 부하도 줄입니다. 하지만 이 접근 방식에는 단점이 있습니다.

예를 들어 일반적인 IIoT 에지 응용 분야에서는 주기적인 아날로그 디지털 컨버터(ADC) 센서 데이터를 처리합니다. 고정밀 아날로그 데이터의 경우 수백 개 ADC 데이터 요소의 수학적 처리, 해석 및 보간으로 인해 에지 호스트 프로세서에 상당한 부하가 걸려 전체 네트워크의 성능에 영향을 줄 수 있습니다. 또한 정확도가 높은 ADC는 IoT 종단점 호스트 마이크로 컨트롤러의 펌웨어에서 자가 보정을 수행해야 하므로 보정이 완료될 때까지 모든 에지 처리가 지연될 수 있습니다.

이 기사에서는 개발자에게 Analog Devices의 정밀한 아날로그 마이크로 컨트롤러를 스마트 ADC 주변 장치로 사용하는 방법을 보여줍니다. 이는 아날로그 마이크로 컨트롤러의 기능을 IIoT 종단점 마이크로 컨트롤러에 간단히 연결하고 주 종단점 마이크로 컨트롤러의 성능을 떨어뜨리지 않으면서 ADC 데이터 요소 처리 및 자가 보정과 같은 에지 처리 기능을 수행할 수 있는 단일 칩 데이터 취득 시스템으로 사용하기에 적합한 이유를 설명합니다.

아날로그 센서 데이터를 에지에서 처리하는 이유

IIoT 시스템이 날로 복잡해짐에 따라 처리해야 할 데이터도 복잡해지고 있습니다. 산업 제어 응용 분야의 경우 밸브 및 일부 모터가 개방 루프에서 폐쇄 루프 시스템으로 전환하고 있는데, 폐쇄 루프에서는 아날로그 센서를 통해 분 단위 밸브 또는 모터 위치를 감지해야 합니다. 공정 제어 응용 분야의 경우 처리가 향상되어 생산 라인이 더 빨라지고 시스템에서 온도, 압력 및 액추에이터를 더욱 세밀하게 제어할 수 있습니다.

공정 제어에서 라인(공정)의 속도에 주된 영향을 주는 두 요소는 작업장에 있는 기계 및 시스템의 기계적 성능과 기계 및 시스템에서 센서 및 액추에이터를 제어하는 IIoT 네트워크의 효율성입니다. 경우에 따라 공정을 약간만 개선해도 생산량이 증가할 수 있지만 IIoT 네트워크의 병목 현상이 개선을 저해할 수 있습니다. 에지에서의 처리량을 늘리면 이러한 병목 현상을 줄일 수 있습니다.

IIoT 종단점에서의 에지 처리는 아날로그 신호를 처리하는 데 특히 도움이 됩니다. IIoT 개발 초기 단계에는 아날로그 데이터 처리가 단순할 수 있지만 문제는 확장성입니다. 즉, 후에 개선 사항이 있는 경우 계산의 복잡성이 증가할 수 있습니다. 모든 원시 아날로그 데이터를 네트워크를 통해 전송하면 네트워크 트래픽이 증가하고, 해당 데이터를 모두 네트워크 허브 프로세스에서 처리하면 귀중한 컴퓨팅 시간이 소모됩니다. 이런 이유로 에지에서의 아날로그 데이터 처리는 네트워크 효율성을 늘리는 실용적인 방법입니다.

스마트 ADC를 사용하여 에지에서 아날로그 데이터 처리

수백 개의 ADC 데이터 샘플의 에지 처리는 IIoT 종단점의 주 마이크로 컨트롤러를 쉽게 압도할 수 있습니다. 복잡한 아날로그 센서의 경우 자체 처리 기능도 갖춘 외부 ADC를 사용하는 것이 설계 시 현명한 결정입니다. 이렇게 하면 IIoT 종단점 마이크로 컨트롤러의 부하를 상당히 덜어줄 뿐 아니라 ADC의 자가 보정도 더 간단해집니다.

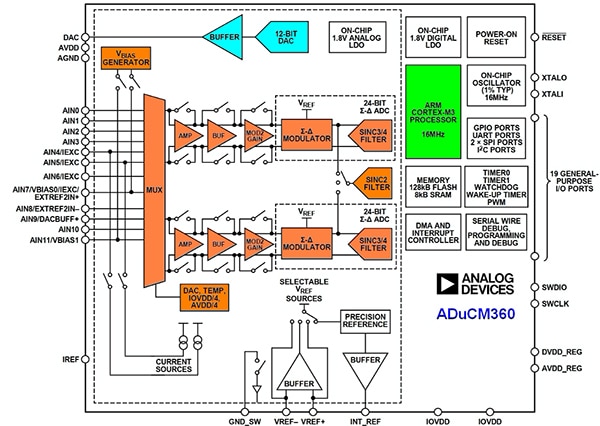

ADC 데이터의 고성능 캡처와 처리를 위해 Analog Devices에서는 정밀한 아날로그 마이크로 컨트롤러 라인을 제공합니다. ADuCM360BCPZ128-R7 고정밀 아날로그 마이크로 컨트롤러는 Arm® Cortex®-M3를 사용하여 2개의 24비트 시그마-델타 ADC를 제어합니다(그림 1). 이 ADC는 4kSPS의 아날로그 센서 데이터를 캡처할 수 있습니다. ADuCM360은 자가 보정을 위한 정확한 전압을 생성하는 12비트 디지털 아날로그 컨버터(DAC)도 갖추고 있습니다. 이 마이크로 컨트롤러는 1.8V ~ 3.6V로 작동할 수 있으며 내부 32kHz 발진기와 내부 16MHz 발진기를 포함하고 있어 공간 제약적 시스템에서 부품 수를 줄입니다.

그림 1: Analog Devices의 ADuCM360은 Arm Cortex-M3 코어, 2개의 24비트 시그마-델타 4kSPS ADC 및 12비트 DAC가 포함된 단일 칩의 완전한 저전력 데이터 취득 시스템입니다. (이미지 출처: Analog Devices)

그림 1: Analog Devices의 ADuCM360은 Arm Cortex-M3 코어, 2개의 24비트 시그마-델타 4kSPS ADC 및 12비트 DAC가 포함된 단일 칩의 완전한 저전력 데이터 취득 시스템입니다. (이미지 출처: Analog Devices)

ADuCM360에는 128Kb의 플래시 메모리와 8Kb의 SRAM이 있습니다. ADuCM360의 큰 장점은 SRAM에 기록하는 것과 유사하게 플래시 메모리 위치를 직접 기록할 수 있다는 것입니다. 따라서 펌웨어 개발자가 플래시 메모리 블록을 프로그램 메모리로뿐 아니라 EEPROM으로도 쉽게 분할할 수 있습니다. 데이터 취득 시스템에서는 이 덕분에 EEPROM 분할 블록을 사용하여 ADC 보정 데이터를 저장할 수 있습니다.

플래시는 direct 32비트 지우기 및 쓰기를 지원합니다(16비트 및 8비트 지우기와 쓰기는 지원되지 않음). 플래시 쓰기 및 지우기 작업은 많은 전류를 소비하므로 한 번에 32비트를 쓰는 기능은 배터리 구동 응용 분야에서 전력을 상당히 절감합니다. 이 때문에 한 번에 하나의 블록이나 페이지만 쓰고 지울 수 있는 플래시 마이크로 컨트롤러보다 저전력 이점이 상당합니다.

또한 플래시 메모리는 페이지 지우기 같은 기존 플래시 지우기 명령과 전체 플래시 메모리 어레이의 대량 지우기도 지원합니다. 이러한 기능을 활용해 개발자가 IIoT 종단점의 호스트 마이크로 컨트롤러에서 직렬 포트를 통해 보낸 명령을 기반으로 펌웨어를 업데이트할 수 있는 하위 루틴을 쉽게 쓸 수 있습니다. 이 점은 중요한데, ADuCM360이 직렬 포트를 통해 펌웨어를 쉽게 업데이트할 수 없다면 데이터 취득 시스템에서 유연성이 심하게 제한될 수 있기 때문입니다. ADC를 제어하는 펌웨어를 업데이트하는 기능은 ADC 자체만큼 중요하다고 할 수 있습니다.

효율적인 단일 칩 데이터 취득 시스템

2개의 24비트 ADC가 모두 입력 멀티플렉서에 연결되어 총 11개의 단일 채널 또는 6개의 차동 입력을 지원합니다. 내부 온도 센서를 모니터링할 수 있을 뿐 아니라 12비트 DAC의 출력과 내부의 낮은 드래프트 밴드갭 레퍼런스도 모니터링할 수 있는 4개의 내부 채널이 있습니다. 이 채널은 ADC의 자가 보정을 수행하는 데에 사용할 수 있습니다. 각 ADC에서 읽을 수 있는 일련의 전압을 출력하도록 DAC를 프로그래밍할 수 있습니다. ADC에서 내부 밴드갭 레퍼런스 전압을 샘플링할 수도 있습니다. 펌웨어에서 이러한 판독값을 처리할 수 있으므로 온도와 EEPROM에 저장된 보정 상수에 따라 ADC를 보정할 수 있습니다.

단일 칩 데이터 취득 시스템으로 사용하는 경우 ADC는 4kSPS의 속도로 아날로그 데이터 샘플을 연속해서 수집하도록 프로그래밍할 수 있습니다. 11채널 직접 메모리 액세스(DMA) 컨트롤러가 해당 데이터를 SRAM에 전송할 수 있습니다. 그러면 펌웨어에서 EEPROM에 저장된 보정 상수를 적용하여 데이터를 수정하고 필요한 경우 온도를 교정할 수 있습니다. 그런 다음 펌웨어는 응용 분야에 필요한 대로 데이터를 처리하고 DMA는 추가 ADC 데이터를 SRAM에 전송합니다.

저장된 ADC 데이터의 데이터 처리가 완료되면 결과를 직렬 인터페이스로 보내 IIoT 종단점 마이크로 컨트롤러에 전송할 수도 있고, 여러 데이터 샘플을 전송해야 하는 경우 DMA가 직렬 인터페이스로 데이터를 대량 전송할 수도 있습니다. 이와 같은 방식으로 효율적인 데이터 취득 시스템에서는 샘플링하고 DMA가 한 세트의 ADC 데이터를 SRAM에 전송하고, 두 번째 세트의 ADC 데이터를 처리하고, DMA가 세 번째 세트의 ADC 데이터를 직렬 인터페이스에 전송하는 작업을 모두 동시에 수행할 수 있습니다.

2의 제곱으로 설정하여 이득 값 2, 4, 8, 16, 32, 64 및 128을 지원할 수 있는 프로그래밍 가능 이득 증폭기(PGA)를 사용하여 아날로그 입력 신호를 증폭할 수 있습니다. 따라서 매우 작은 전압을 증폭하여 ADC 샘플링의 정확도를 향상할 수 있습니다.

추가 기능으로 16비트 6채널 펄스 폭 변조(PWM), 19개의 범용 I/O(GPIO), 2개의 16비트 범용 타이머, 32비트 절전 해제/감시 타이머, 외부 인터럽트 시스템 등이 있지만 응용 제품 펌웨어에서는 주목적인 ADC 캡처와 데이터 처리를 지원하는 데 주력하는 것이 중요합니다. ADuCM360에서 주 목적인 아날로그 데이터 캡처와 관련되지 않은 추가 기능을 수행하게 하면 필시 기능이 변형되어 해당 목적에 방해될 수 있고 펌웨어 업데이트도 복잡해집니다.

초저전력 기능 및 특성

ADuCM360은 하이엔드 아날로그 기능을 제공하면서도 고성능 조건에서 낮은 전력을 소비할 수 있습니다. 일반 작동 모드에서 Cortex-M3 코어는 290µA/MHz만 소비합니다. 시스템 클록이 0.5MHz이고, 두 ADC가 모두 샘플을 수집하고, 모든 타이머가 가동 중이고, PGA 이득이 4일 경우 SPI 인터페이스에서 액세스되면 마이크로 컨트롤러는 1mA만 소비합니다. 이는 입력 버퍼를 끈 상태인데, 버퍼 전압 저장 장치가 전력 드레인에 추가되기 때문입니다. 절전 해제 타이머만 실행 중인 최대 절전 모드에서는 마이크로 컨트롤러가 단지 4µA만 소비합니다. 따라서 ADuCM361은 배터리 구동 IIoT 종단점에 적합합니다.

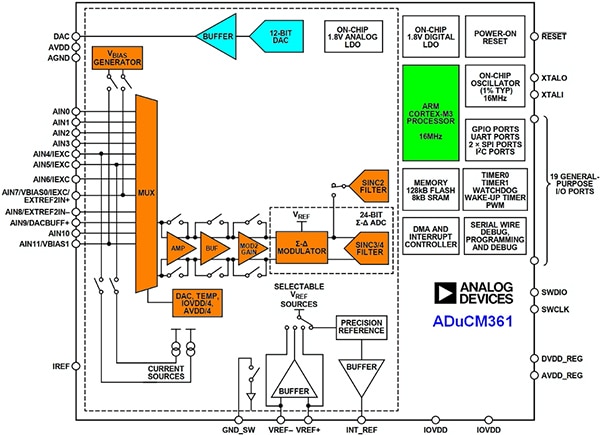

ADC 2개의 속도가 필요하지 않은 덜 복잡한 응용 분야를 위해 Analog Devices에서 제공하는 ADUCM361BCPZ128-R7은 시그마-델타 24비트 ADC를 하나만 사용하는 점을 제외하고는 ADuCM360과 동일합니다(그림 2).

그림 2: ADuCM361은 하나의 24비트 시그마-델타 ADC를 사용하는 점만 제외하고 ADuCM360과 동일한 단일 칩의 완전한 데이터 취득 시스템입니다. 이를 통해 2개의 ADC를 동시에 실행하는 성능이 필요하지 않은 응용 분야에서 비용과 전력을 절약할 수 있습니다. (이미지 출처: Analog Devices)

그림 2: ADuCM361은 하나의 24비트 시그마-델타 ADC를 사용하는 점만 제외하고 ADuCM360과 동일한 단일 칩의 완전한 데이터 취득 시스템입니다. 이를 통해 2개의 ADC를 동시에 실행하는 성능이 필요하지 않은 응용 분야에서 비용과 전력을 절약할 수 있습니다. (이미지 출처: Analog Devices)

2개의 24비트 ADC를 동시에 실행하는 고성능이 필요하지 않은 응용 분야에서 ADuCM361은 시스템 비용과 기판 전력 소비를 줄입니다. 또한 단일 ADC가 입력 멀티플렉서에 연결되어 총 11개의 단일 채널 또는 6개의 차동 입력을 지원합니다. 12비트 DAC, 내부 밴드갭 레퍼런스 및 온도 센서를 사용하여 자가 보정할 수도 있습니다.

ADuCM361은 ADuCM360과 핀이 호환됩니다. 따라서 하나의 pc 기판 레이아웃을 두 제품에 사용할 수 있습니다. IIoT 종단점 제조업체에서 하나의 pc 기판을 두 개 이상의 제품에 사용할 수 있으므로 제품 개발과 부품 명세서(BOM)가 간소화됩니다.

데이터 취득 시스템 개발

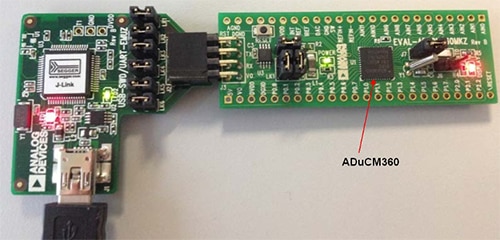

제품 개발을 위해 Analog Devices는 EVAL-ADuCM360QSPZ 평가 키트를 제공합니다(그림 3). 이 평가 기판을 아날로그 센서나 외부 전압 소스에 연결해 ADuCM360 및 ADuCM361 아날로그 컨트롤러의 펌웨어 개발에 활용할 수 있습니다.

그림 3: Analog Devices의 EVAL-ADuCM360QSPZ 평가 키트를 사용하여 ADuCM360 및 ADuCM361 아날로그 마이크로 컨트롤러를 평가할 수 있습니다. 평가 키트는 외부 아날로그 센서에 직접 연결하고 USB 연결을 통해 관리할 수 있습니다. (이미지 출처: Analog Devices)

그림 3: Analog Devices의 EVAL-ADuCM360QSPZ 평가 키트를 사용하여 ADuCM360 및 ADuCM361 아날로그 마이크로 컨트롤러를 평가할 수 있습니다. 평가 키트는 외부 아날로그 센서에 직접 연결하고 USB 연결을 통해 관리할 수 있습니다. (이미지 출처: Analog Devices)

평가 키트는 Windows를 실행 중인 컴퓨터에서 USB 포트를 통해 액세스할 수 있습니다. 이 평가 키트를 통해 온보드 ADuCM360을 테스트 및 디버깅용 대상 펌웨어로 프로그래밍할 수 있습니다. EVAL-ADuCM360QSPZ에는 직렬 I/O를 포함하여 pc 기판에서 사용 가능한 ADuCM360 핀이 모두 있으므로, 평가 기판을 I2C, SPI 또는 UART를 통해 호스트 마이크로 컨트롤러에 연결하여 실시간 디버깅을 수행할 수 있습니다. 호스트 Windows 컴퓨터는 ADC 데이터를 기록할 수 있고 자가 보정 루틴의 정확도도 디버깅할 수 있습니다.

결론

공정 제어와 같은 하이엔드 아날로그 응용 분야에 사용되는 많은 IIoT 종단점에서는 ADC를 사용하여 캡처된 아날로그 센서 데이터의 에지 처리를 더 많이 수행해야 합니다. ADC 데이터 양과 에지 처리의 복잡성으로 인해 IIoT 종단점의 주 마이크로 컨트롤러가 압도될 수 있습니다. 대신 직렬 포트를 통해 주 종단점 마이크로 컨트롤러를 자급형 데이터 취득 시스템인 아날로그 마이크로 컨트롤러에 연결할 수 있습니다. 이렇게 하면 종단점의 성능이 향상되고 네트워크 트래픽이 줄어 IIoT 네트워크의 효율성이 높아집니다.

면책 조항: 이 웹 사이트에서 여러 작성자 및/또는 포럼 참가자가 명시한 의견, 생각 및 견해는 DigiKey의 의견, 생각 및 견해 또는 DigiKey의 공식 정책과 관련이 없습니다.