IO-Link를 사용하여 스마트 공장의 생산성을 향상시키는 방법

DigiKey 북미 편집자 제공

2023-01-25

효율성, 안전 및 생산성 향상과 전반적인 비용 절감을 위해 Industry 4.0 또는 산업용 사물 인터넷(IIoT)으로의 전환이 지속되고 있습니다. 이 노력의 중요한 요소는 장치 연결입니다. 이렇게 하려면 적절한 통신 표준을 선택하고 관련 인터페이스와 소프트웨어를 설계해야 하므로 어려울 수 있으며, 이러한 모든 절차로 인해 스마트 공장 구축이 지연될 수 있습니다.

산업 자동화 시스템 설계자는 빠르고 비용 효율적인 배포를 촉진하기 위해 신뢰할 수 있고 효율적인 모듈식 표준 방식이 필요합니다.

이 문제를 해결하기 위해 스마트 공장용으로 검증된 인터페이스인 IO-Link로 전환할 수 있습니다. IO-Link는 IEC 61131-2, IEC 61131-9(SDCI), IO-Link 1.1.3 등 다양한 표준이 적용되는 양방향 지점 간 단일 드롭 디지털 통신 인터페이스(SDCI)입니다.

이 기사에서는 스마트 공장으로의 전환과 설계자가 직면하는 문제에 대해 간단히 살펴봅니다. 그런 다음 IO-Link 작동에 대한 개요를 제공하고 IO-Link가 스마트 공장을 구축하는 데 얼마나 유용한지를 알아봅니다. 마지막으로 공압 액추에이터를 교체하고 향상된 성능을 제공하기 위해 사용될 수 있는 슬레이브 장치, DC/DC 컨버터가 내장된 슬레이브 장치, 마스터 장치를 비롯하여 Analog Devices의 IO-Link 장치를 예로 들어 설명합니다. IO-Link를 사용하여 산업용 액추에이터를 빠르게 구현하기 위한 참조 설계가 포함되어 있습니다.

스마트 공장 전환 간소화

스마트 공장으로 전환하려면 센서와 액추에이터를 커미셔닝, 모니터링 및 재구성하기 위해 에지에 인텔리전스를 추가하는 간단한 방법이 필요합니다. IO-Link의 간단한 설치 및 양방향 통신 기능은 에지 인텔리전스 배포를 지원합니다. 예를 들어 IO-Link는 설치 및 커미셔닝 시간을 90% 단축하는 것으로 평가되었습니다.

실제로 IO-Link를 통해 파라미터 설정을 다운로드하여 장치를 설정하거나 재구성할 수 있습니다. 그러면 기술자가 개입할 필요가 없으므로 다운타임이 단축됩니다. IO-Link의 스마트 진단, 오류 감지 및 데이터 로깅 기능을 사용하여 작업 현장에서 실시간 작동 정보를 수집할 수 있으므로 다운타임을 더욱 줄일 수 있습니다.

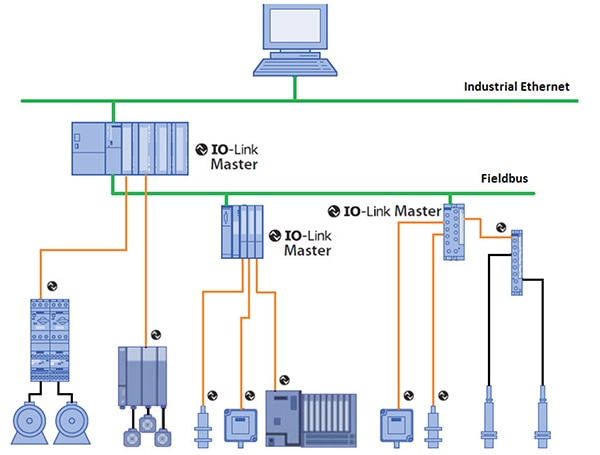

IO-Link 시스템의 아키텍처는 IO-Link 마스터와 다양한 IO-Link 장치 간의 지점 간 연결로 구성됩니다. 표준 M8 또는 M12 커넥터와 20m 3선식 또는 4선식 케이블을 사용하여 시스템 설치를 간소화합니다. IO-Link 마스터 장치는 일반적으로 각각 하나의 IO-Link 장치에 연결된 4개 또는 8개 포트를 지원합니다. 각 포트는 표준 입/출력(SIO) 모드 또는 양방향 통신 모드로 작동할 수 있습니다. IO-Link는 지점 간 아키텍처이므로 필드 버스가 아니지만, 필드 버스 및 산업용 이더넷과 함께 사용 가능하며 프로그래밍 가능 논리 컨트롤러(PLC) 및 인간 기계 간 인터페이스(HMI)에 연결될 수 있습니다(그림 1).

그림 1: IO-Link는 필드 버스 및 IEEE 산업용 이더넷 네트워크와 호환됩니다. (이미지 출처: IO-Link Community)

그림 1: IO-Link는 필드 버스 및 IEEE 산업용 이더넷 네트워크와 호환됩니다. (이미지 출처: IO-Link Community)

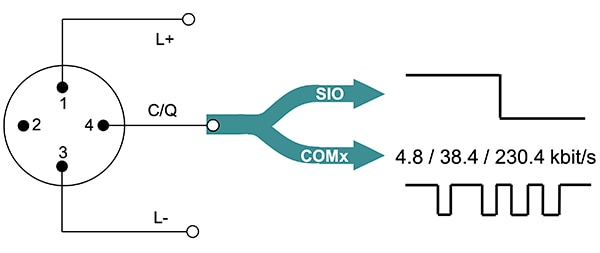

IO-Link는 SDCI 모드에서 작동하는 동시에 이진 센서를 위한 IEC 60974-5-2 표준과 하위 호환됩니다. 기본 지점 간 통신에서는 3선식 인터페이스(L+, C/Q, L-)를 사용합니다. IO-Link 모드에서 마스터 장치와 슬레이브 장치 간 통신은 세 가지 전송 속도로 양방향으로 처리됩니다. COM1은 4.8kbps, COM2는 38.4kbps, COM3은 230.4kbps입니다(그림 2). IO-Link 마스터는 연결된 슬레이브 장치와 통신할 수 있으므로 세 가지 데이터 전송률을 모두 지원해야 합니다. 슬레이브 장치는 한 가지 데이터 전송률만 지원합니다. C/Q 라인에서 NRZ(NonReturn-to-Zero) 인코딩을 사용하여 24V 펄스로 통신합니다. IO-Link 모드에서 핀 2는 디지털 입력(DI) 모드 또는 디지털 출력(DO) 모드에 연결되거나, 어디에도 연결되지 않을 수 있습니다. L+가 18V 임계값을 초과하면 IO-Link 장치(센서 또는 액추에이터)가 300ms 이내에 작동해야 합니다.

그림 2: IO-Link 통신은 양방향이며 4.8kbps, 38.4kbps 및 230.4kbps를 지원할 수 있습니다. (이미지 출처: )

그림 2: IO-Link 통신은 양방향이며 4.8kbps, 38.4kbps 및 230.4kbps를 지원할 수 있습니다. (이미지 출처: )

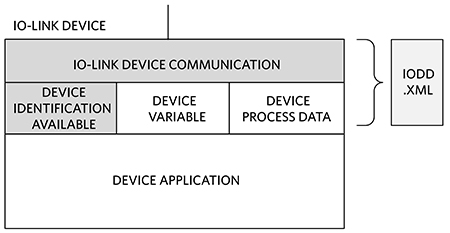

IO-Link 장치 설명

모든 IO-Link 센서 및 액추에이터에는 IO-Link 장치 설명(IODD) 파일이 있습니다(그림 3). IODD는 IO-Link 마스터에서 장치를 식별하여 구성하고 데이터를 해석하는 데 필요한 데이터를 제공하는 xml 파일입니다.

- IODD 콘텐츠는 다음과 같습니다.

- 통신을 지원하는 데 필요한 속성

- 장치 파라미터

- 식별 정보

- 공정 및 진단 정보

- 장치 이미지 및 제조업체 로고

- IODD 구조는 IEC 61131-9에 별도로 설명되어 있습니다.

- IODD 파일에 대한 중앙 집중식 데이터베이스는 IO-Link 컨소시엄에 의해 유지 관리됩니다.

그림 3: IODD는 IO-Link 마스터에서 각 슬레이브 장치를 식별 및 구성하고 각 슬레이브 장치와 통신하는 데 필요한 정보를 포함하는 xml 파일입니다. (이미지 출처: Analog Devices)

그림 3: IODD는 IO-Link 마스터에서 각 슬레이브 장치를 식별 및 구성하고 각 슬레이브 장치와 통신하는 데 필요한 정보를 포함하는 xml 파일입니다. (이미지 출처: Analog Devices)

데이터 링크 및 데이터 형식

IO-Link 마스터와 장치 간의 메시지 교환은 데이터 링크(DL) 계층에서 관리됩니다. 메시지는 1자 ~ 66자 범용 비동기 수신기/송신기(UART) 워드로 작성된 프레임이며 ‘M 시퀀스’라고 합니다. 메시지는 요청 시 데이터, 시스템 관리 요청과 명령, 일반 공정 데이터와 관련될 수 있습니다. 마스터는 오류 및 오류 메시지를 처리하고 절전 해제, SIO, COM 등급 등과 같은 작동 모드를 관리하는 DL 핸들러를 포함합니다. 마스터에서 요청을 보내면 장치가 응답해야 합니다.

IO-Link 통신은 동기식이거나 비동기식일 수 있습니다. IO-Link 마스터 및 장치는 동기식 통신을 위한 공정 데이터 핸들러와 이벤트, 제어, 파라미터 및 ISDU(Index Service Data Unit) 데이터에 대한 비동기식 통신을 위한 요청 시 핸들러를 포함합니다. 비동기 데이터는 요청 시 데이터이며 다음을 포함할 수 있습니다.

- 구성 또는 유지 보수 정보 및 제어

- 이벤트 트리거(세 가지 긴급도):

- 오류

- 경고

- 알림

- 장치 파라미터를 직접 읽기 위한 페이지 데이터

- 대규모 데이터 구조에 대한 서비스 데이터

IO-Link를 마스터 및 장치에 통합하려면 복잡할 수 있습니다. 장치 상호 운용성과 안정적인 시스템 작동을 보장하려면 표준을 완벽히 이행해야 합니다. 효율적이고 안정적인 IO-Link 통신을 스마트 공장 액추에이터에 빠르게 통합하기 위해 설계자는 마스터 및 장치용으로 사전 엔지니어링된 솔루션을 사용할 수 있습니다. IO-Link 장치 컨트롤러 IC는 능동 역극성 보호를 지원하는 초저전력 드라이버를 포함하며 통합 DC/DC 컨버터를 포함하거나 포함하지 않을 수 있습니다. 또한 포괄적 진단을 지원하는 직렬 주변 장치 인터페이스(SPI)를 제공합니다. 이중 채널 IO-Link 마스터 트랜시버 IC는 저전력 작동을 지원하며, UART 및 FIFO(First-in, First-out) 기능을 갖춘 프레임 핸들러를 포함하여 마이크로 컨트롤러(MCU)를 간소화합니다.

IO-Link로 공압 액추에이터 교체

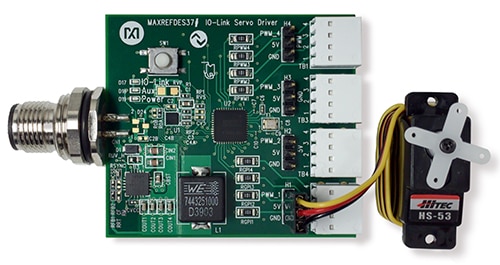

IO-Link는 공압 액추에이터를 서보 구동 및 정교한 디지털 제어로 대체하여 공정 제어에 대한 기존 접근 방식을 중단하고 공장 운영을 개선할 수 있는 간단한 방법을 제공합니다. 예를 들어 설계자는 MAXREFDES37# IO-Link 서보 구동 참조 설계를 사용하여 출시 시간을 단축할 수 있습니다(그림 4). 이 참조 설계는 5V 전력을 공급하며 네 개의 펄스 폭 변조(PWM) 출력과 최대 네 개의 서보 모터를 제어하기 위한 네 개의 디지털 입력을 포함합니다.

기판에는 IO-Link 마스터 연결을 위한 M12-4 커넥터가 있습니다. 3핀 헤더는 표준 5V 서보 모터에 대한 빠른 연결을 지원하며, 그중 하나가 기본 참조 설계에 포함되어 있습니다. 포크인전선 단자대를 사용하여 5V 디지털 입력, 전력 접지 및 네 PWM 채널 모두에 연결합니다. TMG TE(Technologie Management Gruppe Technologie und Engineering)의 IO-Link 장치 스택이 포함되어 있습니다. MAXREFDES37#은 Windows PC를 통한 손쉬운 인증을 위해 그래픽 사용자 인터페이스(GUI) 프로그램이 포함된 Pmod 폼 팩터에서 MAXREFDES277 2채널 IO-Link 마스터와 함께 사용할 수 있습니다.

그림 4: MAXREFDES37#은 IO-Link 마스터 연결을 위한 M12 커넥터(왼쪽)가 있으며 서보 모터(오른쪽)와 함께 제공됩니다. (이미지 출처: Analog Devices)

그림 4: MAXREFDES37#은 IO-Link 마스터 연결을 위한 M12 커넥터(왼쪽)가 있으며 서보 모터(오른쪽)와 함께 제공됩니다. (이미지 출처: Analog Devices)

MAXREFDES37#은 MAX14821ETG+T IO-Link 트랜시버 IC 및 MAX17504ATP+T 벅 조정기 DC/DC IC를 통합합니다. MAX14821ETG+T 트랜시버는 IO-Link 장치 및 24V 이전 센서 또는 액추에이터와 함께 사용될 수 있습니다. 모든 지정된 IO-Link 데이터 전송률이 지원되며, C/Q 및 DO 드라이버는 최대 100mA를 소싱하거나 싱크할 수 있습니다. 트랜시버는 마이크로 컨트롤러 장치(MCU)와 연결하기 위해 DL 계층 프로토콜을 실행합니다. 두 내부 선형 조종기는 5V 및 3.3V 직류(VDC)를 공급하여 센서 및 액추에이터를 구동하며, 24V 디지털 입력과 출력이 포함되어 있습니다. 통합 DO 및 C/Q 드라이버는 푸시풀, 로우사이드(NPN) 또는 하이사이드(PNP) 작동에 대해 독립적으로 구성될 수 있습니다. SPI를 통해 트랜시버를 구성 및 모니터링할 수 있습니다.

기판 실장 MAX17504 동기식 정류 강압 DC/DC 컨버터는 4.5VDC ~ 60VDC 입력 범위에서 작동합니다. 출력 전압 범위는 0.9V ~ 입력 전압의 90%이며 최대 3.5A를 제공합니다. 조정 정확도는 -40°C ~ +125°C의 ±1.1%이며 최대 효율은 90% 미만이고 전원 차단 전류는 2.8μA입니다.

통합 DC/DC가 탑재된 마스터 또는 장치용 트랜시버

IO-Link 마스터 및 장치 설계자를 위한 MAX22514가 있습니다. DC/DC 벅 조정기, 두 선형 조정기, 통합 서지 보호를 비롯한 낮은 수준의 소비 전력과 낮은 내전력, 웨이퍼 레벨 패키지(WLP)(2.5mm x 2.6mm) 또는 TQFN(Thin Quad Flat pack) 패키지(4mm x 5mm)를 제공하여 이 트랜시버는 공간 제약이 있는 산업용 IO-Link 응용 분야에 적합합니다(그림 5).

예를 들어 부품 번호 MAX22514AWA+는 WLP에 있습니다. SPI는 구성 및 진단, COM1, COM2 및 COM3 데이터 전송률을 지원합니다.

그림 5: MAX22514 트랜시버는 고집적 장치이며 IO-Link 마스터 및 장치에 사용하는 데 적합합니다. (이미지 출처: Analog Devices)

그림 5: MAX22514 트랜시버는 고집적 장치이며 IO-Link 마스터 및 장치에 사용하는 데 적합합니다. (이미지 출처: Analog Devices)

개발 시간을 단축하기 위해 설계자는 MAXREFDES278#과 같은 참조 설계를 사용할 수 있습니다. 이 설계는 전계 효과 트랜지스터(FET)가 내장된 1A 8진 직렬 제어 솔레노이드 구동기인 MAX22200을 시연하는 MAX22514 IO-Link 트랜시버를 기반으로 하는 8채널 솔레노이드 액추에이터 참조 설계입니다. 참조 설계에는 통합 DC/DC 벅 조정기가 포함되어 있습니다. MAX22514의 기능을 탐색하기 위한 그래픽 사용자 인터페이스(GUI)를 제공하는 Windows 호환 소프트웨어가 포함되어 있습니다. USB-A - micro-B 케이블은 평가 기판을 PC에 연결하는 데 사용됩니다.

이중 채널 마스터

이중 채널 IO-Link 마스터가 필요한 경우 설계자는 두 보조 디지털 입력 채널을 포함하는 MAX14819ATM+ 트랜시버로 전환할 수 있습니다. 통합 IO-Link 프레이머는 외부 UART가 필요하지 않으며, 통합 주기 타이머를 사용하면 MCU에서 타이밍에 중요한 작업을 처리할 필요가 없습니다. 이 트랜시버를 MAX14931FAWE+ 및 MAX12930EASA+T 디지털 아이솔레이터와 함께 사용할 수 있습니다. MAX14931FAWE+에는 디지털 신호를 한 방향으로 전송하기 위한 네 개의 채널이 있습니다. MAX12930EASA+T에는 두 개의 데이터 전송 채널이 있습니다. MAX14819EVKIT# 평가 키트는 MAX14819A에 사용할 수 있으며, MAX14931 및 MAX12930 디지털 아이솔레이터를 포함합니다(그림 6).

그림 6: MAX14819EVKIT# 이중 채널 IO-Link 마스터 평가 키트에는 MAX14819 트랜시버와 MAX12930 및 MAX14931 디지털 아이솔레이터가 포함되어 있습니다. (이미지 출처: Analog Devices)

그림 6: MAX14819EVKIT# 이중 채널 IO-Link 마스터 평가 키트에는 MAX14819 트랜시버와 MAX12930 및 MAX14931 디지털 아이솔레이터가 포함되어 있습니다. (이미지 출처: Analog Devices)

결론

IIoT 및 Industry 4.0의 이점을 실현하려면 센서와 트랜스듀서를 비용 효율적으로 신속하게 배치해야 합니다. 이를 위해 IO-Link는 산업 자동화 시스템 설계자에게 신뢰할 수 있는 효율적인 모듈식 표준 접근 방식을 제공합니다. 위에서 살펴본 바와 같이 기성 부품을 사용하는 설계자는 IO-Link를 사용하여 센서와 액추에이터를 커미셔닝, 모니터링 및 재구성하기 위해 에지에 인텔리전스를 추가할 수 있습니다.

추천 자료

면책 조항: 이 웹 사이트에서 여러 작성자 및/또는 포럼 참가자가 명시한 의견, 생각 및 견해는 DigiKey의 의견, 생각 및 견해 또는 DigiKey의 공식 정책과 관련이 없습니다.