키트를 사용하여 산업용 예측 유지 보수 애플리케이션을 신속하게 개발

DigiKey 북미 편집자 제공

2019-01-31

저가형 스마트 센서의 출현으로 산업용 장비 모니터링의 수준이 예측 유지 보수가 가능한 수준까지 향상되었습니다. 하지만 많은 개발자에게 예측 유지 보수를 위한 센서 데이터를 수집, 구조화, 통신, 분석 및 적용하는 작업은 필요한 하드웨어 및 응용 소프트웨어의 복잡성 때문에 여전히 까다로운 문제입니다.

빠르게 증가하는 예측 유지 보수에 대한 관심을 충족하기 위해, 반도체 공급업체는 필요한 하드웨어 및 소프트웨어 여러 개를 결합한 포괄적인 플랫폼 솔루션을 선보이고 있습니다. 산업 애플리케이션 개발자는 이러한 플랫폼을 통해 더 빠르고 비용 효율적으로 예측 유지 보수 시스템을 설정하고 가동할 수 있습니다.

이 기사에서는 사물 인터넷(IoT)을 사용한 예측 유지 보수의 현대적 개념과 이를 통해 프로세스 및 결과가 어떻게 향상될 수 있는지 살펴봅니다. 그런 다음 STMicroelectronics의 예측 유지 보수 플랫폼을 소개하고, 개발자가 어떻게 이 하드웨어 및 소프트웨어를 사용하여 예측 유지 보수 기능을 평가하고 자체 애플리케이션을 개발할 수 있는지 설명합니다.

추측에서 예측으로 발전한 유지 보수

산업 엔지니어는 수년 동안 진동 분석 및 기타 방법을 사용하여 기계의 문제를 감지해 왔습니다. 과거에는 핸드헬드 분석 또는 기타 전용 테스트 장비에 의존하여 장비 분석용 데이터를 수집 및 처리했습니다. IoT 개념이 등장하면서 이제 제조사는 중요 장비에 실시간 모니터링에 필요한 상세한 데이터 스트림을 제공하는 저비용 센서를 장착할 수 있게 되었습니다.

장비 성능을 지속적으로 평가할 수 있다면 공장 운영에서 큰 장점을 누릴 수 있습니다. 이제 산업 엔지니어는 로컬 또는 원격 모니터링 애플리케이션을 사용하여 문제가 없어도 노력이 필요하거나 너무 느려서 작은 문제가 장비 손상으로 이어지는 것을 방지할 수 없는 예약된 수동 유지 보수 프로그램을 확장하거나 대체할 수 있습니다. 공장 운영자는 생산 라인을 중단할 수 있는 문제에 뒤늦게 대처하는 대신, 센서 기반 방법을 사용하여 이러한 문제를 사전에 식별하고, 필요한 리소스 또는 교체 기계를 준비하고, 생산 중단이 최소화되는 시간에 수리할 수 있습니다.

공장 관리자는 예측 유지 보수를 통해 심각해지기 전에 문제를 포착할 기회를 얻을 수 있습니다. 이에 따라 생산 라인의 무결성과 작업자의 안전을 확보하는 동시에 데이터를 분석하여 프로세스와 결과를 향상할 수 있습니다. 개발자의 과제는 모니터링되는 장비의 근본적인 문제를 알리는 신호를 감지하는 데 필요한 분해능과 대역폭에서 데이터를 수집할 수 있는 플랫폼을 만드는 것입니다.

진동 분석의 경우 산업 엔지니어는 일반적으로 시간과 주파수 영역 모두에서 진동 데이터를 수집합니다. 경험이 풍부한 엔지니어는 이 두 영역의 데이터만 보고도 장비의 기계적 문제를 식별할 수 있습니다. 예를 들어 넓은 주파수 대역폭에서 단기 펄스가 주기적으로 발생한다면, 볼 베어링과 같은 부품에 결함이 있어서 회전할 때마다 트랙의 벽을 치는 상황을 의미합니다. 반대로 좁은 대역폭에서 발생하는 장기 이벤트는 부품이 서로 마찰하여 결국 마모와 장애로 이어질 수 있는 상황을 의미합니다.

하지만 이러한 데이터를 안정적으로 포착하려면 갑작스러운 충격, 강한 진동 또는 산업 환경에서 흔히 발생하는 다른 모든 특성에서도 작동을 유지할 수 있을 정도로 견고한 진동 센서가 필요합니다. 산업용 장비는 정상 작동 중에도 기존 진동 센서의 능력을 넘어서는 진동 및 기계적 충격을 생성할 수 있습니다. 마이크로 일렉트로닉스 시스템(MEMS) 기술을 기반으로 한 센서의 등장으로 이러한 우려가 크게 줄어들었습니다. STMicroelectronics의 ISM330DLC와 같은 MEMS 센서는 최대 10,000g의 가속도에 0.2밀리초(ms) 동안 견딜 수 있으며 신속하게 복구되어 밀리그램 단위의 민감도로 선형 가속도 측정을 충분히 제공합니다.

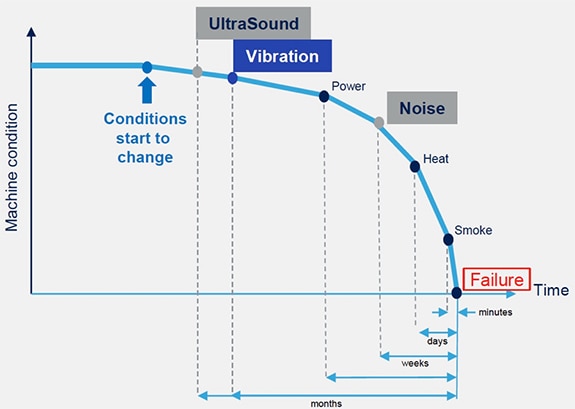

장애 분석을 위해서는 동작 센서의 안정적인 데이터가 중요하지만 진동은 기계 상태를 알려주는 신호 중 하나일 뿐입니다. 경험이 풍부한 엔지니어가 진동 데이터에서 특정 장애 모드를 구분할 수 있는 것처럼, 다른 센서 양식을 이용하여 장비의 증상 감지부터 기능 장애까지의 시간(P-F(potential-to-failure) 간격)을 파악할 수 있습니다. 예를 들어 전력 소비, 잡음 또는 열 발생의 증가는 일반적으로 P-F 간격의 감소를 의미합니다(그림 1).

그림 1: 여러 센서 양식은 기계의 장애 가능성을 나타내는 조건을 알려주지만, 진동 분석은 일반적으로 조기 감지를 실현하여 갑작스러운 장애로 인한 다운타임을 제거하는 데 도움이 됩니다. (이미지 출처: STMicroelectronics)

이러한 추가 징후를 포착하려면 엔지니어가 최소한 진동, 오디오, 압력, 온도 및 습도를 포착할 수 있는 센서 시스템을 만들어야 합니다. 하지만 견고한 설계대로 센서를 만드는 과정에서 발생하는 실질적인 문제로 인해 장비 분석이라는 더 큰 목표로 가는 여정이 크게 지연될 수 있습니다. STMicroelectronics의 STEVAL-BFA001V1B 개발 키트 및 관련 소프트웨어는 엔지니어가 장비 모니터링 및 예측 유지 보수용 애플리케이션을 신속하게 시작할 수 있도록 돕는 포괄적 플랫폼입니다.

기준 플랫폼

STEVAL-BFA001V1B 키트는 산업용 센서 기판과 예측 유지 보수를 위한 관련 소프트웨어가 포함된 참조 설계이자 기성 솔루션입니다. 이 기판은 완전 독립형 센서 시스템입니다(그림 2). 이 기판에는 고성능 STMicroelectronics 32비트 Arm® Cortex®-M4 STM32F469 MCU와 앞서 언급한 진동 측정용 ISM330DLC 동작 센서 및 STMicroelectronics의 다음 센서가 포함된 전체 센서 세트가 결합되어 있습니다.

- HTS221 온도 및 습도 센서

- LPS22HBTR 압력 센서

- MP34DT05TR-A MEMS 마이크

그림 2: STMicroelectronics의 STEVAL-BFA001V1B 개발 키트에 포함된 MCU 기반 산업용 센서 기판 설계에는 일반적으로 장비 모니터링에 필요한 전체 센서가 포함되어 있습니다. (이미지 출처: STMicroelectronics)

시스템은 마이크로 컨트롤러의 통합된 2Mbyte 플래시 메모리를 STMicroelectronics의 M95M01-DF 1Mbit EEPROM으로 보완하며, STMicroelectronics의 L6984A 스위칭 조정기 및 LDK220 저드롭아웃(LDO) 조정기를 통한 전력 관리 기능을 포함합니다. 산업 환경에서 개발을 간소화하기 위해 기판에는 ST L6362A IO-Link 트랜시버로 지원되는 M12 커넥터가 한 쪽에 포함되어 있습니다. 기판의 다른 쪽에 있는 확장 커넥터는 개발자에게 마이크로 컨트롤러의 GPIO, 아날로그 디지털 컨버터(ADC) 및 I2C 직렬 인터페이스에 대한 액세스를 제공합니다. 그 결과 M12 산업용 케이블보다 약간 크면서도 장비 모니터링에 대한 모든 요구 사항을 충족할 수 있는 강력한 시스템이 구축되었습니다(그림 3).

그림 3: STMicroelectronics의 STEVAL-BFA001V1B 산업용 센서 기판에는 마이크로 컨트롤러 기반 다중 센서 시스템, 확장 커넥터, 직렬 와이어 디버그(SWD) 커넥터 및 커넥터가 산업용 케이블보다 약간 큰 폼 팩터의 M12가 포함되어 있습니다. (이미지 출처: STMicroelectronics)

개발자는 키트에 포함된 M12 케이블을 사용하거나 자체 M12 커넥터를 추가할 수 있습니다. 키트에는 M12 센서 기판의 직렬 출력을 STMicroelectronics의 STM32 Nucleo-64 개발 기판과 함께 제공되는 ST-LINK/V2-1 인터페이스에 연결하기 위한 어댑터 기판이 포함됩니다. 기판에 전력을 공급하려면 M12 케이블을 통해 개발자가 직접 전력을 공급하거나 M12 케이블을 ST STEVAL-IDP004V1 IO-Link 평가 기판에 연결할 수 있습니다. 이 IO-Link 기판을 사용하면 개발자가 여러 산업용 센서 기판을 빠르게 연결하고 STMicroelectronics의 Windows 기반 STEVAL-IDP005V1-GUI_v1.0 그래픽 사용자 인터페이스(GUI)로 구성할 수 있기 때문에 개발 시간이 크게 단축됩니다(그림 4).

그림 4: ST Windows GUI를 사용하면 개발자가 신속하게 센서 기판을 구성하고, 데이터를 수집하고, 환경 데이터뿐만 아니라 주파수 및 시간 영역 동작 데이터에 관한 결과를 확인할 수 있습니다. (이미지 출처: STMicroelectronics)

구성 화면에서 설정을 마치면 Vibration Analysis(진동 분석) 화면으로 이동하여 데이터를 수집할 수 있습니다. 시작 버튼을 클릭하여 x, y 및 z 축에서 수집된 진동 주파수 및 회전 속도 측정값을 볼 수 있습니다(그림 5). 별도의 환경 측정 창(ENV Measures(ENV 측정) 탭)에서 각 센서 기판으로부터 수집한 압력, 온도 및 습도 데이터를 볼 수 있습니다.

그림 5: ST의 Windows GUI는 동작 센서의 주파수 및 시간 영역 결과를 표시하여 센서 데이터 평가를 위한 단순한 접근 방식을 제공합니다. (이미지 출처: STMicroelectronics)

소프트웨어 개발

GUI 애플리케이션은 센서 기판의 기능에 빠른 액세스를 제공하지만 개발자는 자체 예측 유지 보수 애플리케이션을 개발하는 데 더 유연한 접근 방식이 필요합니다. 맞춤형 개발을 위해 STMicroelectronics의 STSW-BFA001V1 소프트웨어 패키지는 드라이버, 라이브러리 및 샘플 애플리케이션을 포함한 전체 C 소프트웨어 모듈 세트를 제공합니다(그림 6).

그림 6: ST의 STSW-BFA001V1 소프트웨어 배포판은 개발자가 즉시 실행할 수 있으며 나중에 자신만의 맞춤형 애플리케이션에 기초로 사용할 샘플 애플리케이션과 드라이버 및 미들웨어 세트를 제공합니다. (이미지 출처: STMicroelectronics)

STSW-BFA001V1 패키지의 소프트웨어 샘플 중에는 동작 센서에서 센서 데이터를 수집하고 주파수 영역, RMS 및 피크 가속 값을 생성하는 공정을 보여 주는 조건 모니터링 애플리케이션이 포함되어 있습니다. 생산 설계의 경우 개발자는 이 데이터를 장애 감지용 호스트 애플리케이션에 업로드할 수 있습니다. 예측 유지 보수 애플리케이션은 장애 가능성 경고를 생성하도록 설계된 기능을 통해 이 데이터 수집 기반을 확장합니다.

이 접근 방식에는 여러 장점이 있지만, 가장 매력적인 부분은 장애 가능성의 신호 조건을 조기 감지하여 P-F 간격을 확장하는 기능입니다. 다른 장점은 장애 감지를 장비에 더 가깝게 이동하여 장애를 더 즉각적으로 인지하는 것입니다.

STMicroelectronics의 예측 유지 보수 애플리케이션은 센서 판독값을 속도, 가속도 및 주파수 부품에 대한 일련의 임계값과 비교하여 개발자가 어떻게 조기 감지할 수 있는지 보여 줍니다. 생산 시스템에서는 여러 요소에 따라 이러한 임계값을 선택하지만 이 내용은 이 문서의 범위를 벗어납니다.

하지만 참조할 표준이 존재한다는 사실을 알아두는 것이 중요합니다. 예를 들어 ISO 10816은 Zone A(양호), Zone B(만족), Zone C(지속적 작동에 부적절) 및 Zone D(지속적 작동 시 손상 가능성 높음)를 포함하여 4가지 작동 영역에서 실행되는 4가지 기계 등급에 대한 진동 값의 가이드를 제시합니다. 이러한 영역에서 제안하듯이, 기계의 진동 수준이 Zone C에 도달했을 때 작업자에게 경고해야 하며 Zone D에 도달하면 긴급 경보를 제공해야 합니다.

STMicroelectronics는 예측 유지 보수 애플리케이션이 이 특정 사용 모델을 지원하도록 설계했습니다. 샘플 응용 소프트웨어 세트의 헤더 파일(MotionSP_Threshold.h)에 경고 및 경보 수준 모두에 대한 임계값이 포함되어 있습니다. 이 경우 STMicroelectronics는 Zone B와 C 경계 사이의 작동에 대한 ISO 10816 권장값에 경고 임계값을 정의했습니다. 경보 임계값은 Zone C와 D 경계 사이의 ISO 10816 값입니다. STMicroelectronics의 ISM330DLC와 같은 일반적인 동작 센서는 x, y 및 z 평면의 데이터를 제공하므로 모니터링되는 각 수량에 관한 경고 및 경보 임계값에 각 3가지 값, 즉 RMS 속도, 가속도 및 고속 프리에 변환(FFT)이 제공됩니다. 이 애플리케이션은 4가지 스펙트럼 하위 범위에서 FFT에 관한 임계값을 사용합니다.

그 결과는 광범위한 실제 기계 작동 상태로 구성된 임계값 세트가 됩니다. 그럼에도 불구하고 개발자는 각자가 모니터링하는 장비의 구체적인 특성과 경고 및 경보에 대한 전반적인 목표에 맞게 이러한 경고 및 경보 임계값을 조정해야 합니다.

헤더 파일은 모니터링에 대한 운영 목표를 제공하는 반면, 메인 루틴(main.c)은 산업용 기판의 센서로 수집된 데이터에서 임계값 과도 출력을 감지하기 위한 논리를 제공합니다. 하드웨어 및 연관 소프트웨어 구조를 초기화한 후 메인 루틴은 진동 데이터에 대한 FFT를 생성하고, RMS 및 피크 가속을 측정하고, 임계값 교차를 감지하고, 경고를 전송하는 무한 루프에 진입합니다(목록 1).

복사

/* Initialize the motion sensor */

MotionSensorInit();

MotionSP_TimeDomainAlarmInit(&sTdAlarm,&sTimeDomainVal,&sTdRmsThresholds,&sTdPkThresholds);

MotionSP_FreqDomainAlarmInit(&FDWarnThresh,&FDAlarmThresh,&THR_Fft_Alarms,MotionSP_Parameters.subrange_num);

/****************************************************************************/

while (1)

{

/* Vibration Analysis */

MotionSP_Vibration_manager_run(&MotionSP_Parameters);

/* Status check during Time domain Analysis */

MotionSP_TimeDomainAlarm(&sTdAlarm,&sTimeDomainVal,

&sTdRmsThresholds,

&sTdPkThresholds,

&sTimeDomain);

if(FinishAvgFlag == 1)

{

SendVibrationResult();

TD_Thresholds_DataSend(&sTdAlarm,&sTimeDomainVal);

MotionSP_FreqDomainAlarm (&SRAmplitude, FDWarnThresh, FDAlarmThresh,

MotionSP_Parameters.subrange_num,

&THR_Check,

&THR_Fft_Alarms);

FD_Thresholds_DataSend(MotionSP_Parameters.subrange_num,

&SRBinVal,

&THR_Fft_Alarms,

&THR_Check);

MotionSP_TotalStatusAlarm(&sTdAlarm,

&THR_Fft_Alarms,

MotionSP_Parameters.subrange_num,

&TotalTDAlarm,

&TotalFDAlarm);

Thresholds_DataSend(&TotalTDAlarm, &TotalFDAlarm);

FinishAvgFlag = 0;

RestartFlag = 1;

// wait while the UART is transmitting

while((HAL_UART_GetState(&hSrvUart) & HAL_UART_STATE_BUSY_TX ) == HAL_UART_STATE_BUSY_TX);

strcpy((char *)SrvUartTxBuffer, "\r\n|#################### Next Measurement ####################\r\n");

HAL_UART_Transmit(&hSrvUart, SrvUartTxBuffer, strlen((char *)SrvUartTxBuffer), SRV_UART_TIMEOUT_MAX);

MotionSP_TimeDomainAlarmInit(&sTdAlarm,&sTimeDomainVal,

&sTdRmsThresholds,&sTdPkThresholds);

MotionSP_FreqDomainAlarmInit(&FDWarnThresh,

&FDAlarmThresh,

&THR_Fft_Alarms,

MotionSP_Parameters.subrange_num);

/* Configure the Hardware using parameters in RAM */

MotionSP_Vibration_manager_init(&MotionSP_Parameters, 1);

Accelero_MeasurementInit();

}

}

목록 1: STMicroelectronics 예측 유지 보수 애플리케이션은 주파수 및 시간 영역 센서 데이터 측정치에 기반하여 경보를 식별 및 전송하는 무한 루프의 사용을 보여 줍니다. (코드 출처: STMicroelectronics)

루프가 연속 실행되면서 기판 지원 패키지의 센서 드라이버와 서비스 핸들러는 데이터를 읽고 더 고수준의 루틴이 모니터링하는 버퍼를 채웁니다. STMicroelectronics의 샘플 소프트웨어는 애플리케이션 수준에서 핸들러를 할당하므로, 개발자는 소프트웨어 아키텍처의 깊은 곳까지 들어갈 필요 없이 고유한 요구 사항에 맞게 자체 루틴으로 손쉽게 대체할 수 있습니다.

메인 루프가 반복될 때마다 메인 루틴은 MotionSP_TimeDomainAlarm()을 호출하여 RMS 속도 및 피크 가속에 대한 임계값을 확인합니다. 주파수 영역 확인의 경우, 메인 루프는 MotionSP_Vibration_manager_run()을 반복적으로 호출합니다. 그러면 다른 모듈의 루틴인 MotionSP_FrequencyDomainProcess()가 간접적으로 호출됩니다. 이 루틴은 필요한 원형 버퍼(AccCircBuffer)가 충분히 채워지고 FFT가 활성화된 경우 최종적으로 미들웨어 FFT 계산 루틴을 호출합니다(목록 2). 따라서, 기본 조건 모니터링 애플리케이션은 동일하게 이 패턴을 사용합니다.

복사

/**

* @brief Frequency Domain Processing starting from the Circular Buffer

* @param pMotionSP_Parameters: Pointer to board parameters

* @return None

*/

void MotionSP_FrequencyDomainProcess(sMotionSP_Parameter_t *pMotionSP_Parameters)

{

#define FFTSIZEDELTA (MotionSP_Parameters.size*((100.0-MotionSP_Parameters.ovl)/100.0))

if (fftIsEnabled == 1) {

if (!accCircBuffIndexWaitForOvf) {

if (AccCircBuffer.IdPos >= accCircBuffIndexForFft) {

MotionSP_FFT_All_Axes();

accCircBuffIndexForFft += FFTSIZEDELTA;

if (accCircBuffIndexForFft >= AccCircBuffer.Size) {

accCircBuffIndexForFft -= AccCircBuffer.Size;

accCircBuffIndexWaitForOvf = 1;

}

}

}

else {

if (AccCircBuffer.Ovf) {

AccCircBuffer.Ovf = 0;

accCircBuffIndexWaitForOvf = 0;

}

}

}

}

목록 2: STMicroelectronics의 샘플 애플리케이션 루틴은 주파수 영역 분석을 위해 동작 센서로부터 나온 데이터의 원형 버퍼로 작업하는 메커니즘을 보여 줍니다. (코드 출처: STMicroelectronics)

각 측정 단계의 끝에서 애플리케이션은 다른 루틴(MotionSP_TotalStatusAlarm())을 사용하여 동작 데이터의 각 특성을 조사하고, 주파수 영역 경보(pTotalFDAlarm) 및 시간 영역 경보(pTotalTDAlarm)를 최대 경고 값으로 설정합니다(목록 3). 목록 1의 메인 루틴은 다음 측정 단계를 위해 시스템을 다시 초기화하기 전, UART 연결을 통해 이러한 경보를 전송합니다.

복사

void MotionSP_TotalStatusAlarm(sTimeDomainAlarm_t *pTdAlarm,

sFreqDomainAlarm_t *pTHR_Fft_Alarms,

uint8_t subrange_num,

Alarm_Type_t *pTotalTDAlarm,

Alarm_Type_t *pTotalFDAlarm)

{

Alarm_Type_t TempAlarm = GOOD;

Alarm_Type_t TempFDAlarm = GOOD;

TempAlarm = MAX4(TempAlarm,

pTdAlarm->PK_STATUS_AXIS_X,

pTdAlarm->PK_STATUS_AXIS_Y,

pTdAlarm->PK_STATUS_AXIS_Z);

TempAlarm = MAX4(TempAlarm,

pTdAlarm->RMS_STATUS_AXIS_X,

pTdAlarm->RMS_STATUS_AXIS_Y,

pTdAlarm->RMS_STATUS_AXIS_Z);

for(int i=0; i<subrange_num; i++)

{

TempFDAlarm = MAX4(TempFDAlarm,

pTHR_Fft_Alarms->STATUS_AXIS_X[i],

pTHR_Fft_Alarms->STATUS_AXIS_Y[i],

pTHR_Fft_Alarms->STATUS_AXIS_Z[i]);

}

*pTotalTDAlarm = TempAlarm;

*pTotalFDAlarm = TempFDAlarm;

}

목록 3: STMicroelectronics의 샘플 애플리케이션은 예측 유지 보수 애플리케이션에서 여러 경보 소스를 다루는 기본 설계 패턴을 보여 줍니다. (코드 출처: STMicroelectronics)

STMicroelectronics의 샘플 애플리케이션을 사용하면 개발자가 예측 유지 보수 기능을 빠르게 평가할 수 있습니다. 개발자는 터미널 에뮬레이션 프로그램을 통해 더 직접적으로 산업용 센서 기판에 간편하게 연결하여 측정된 값과 경고/경보 상태를 즉시 볼 수 있습니다.

하지만 생산 애플리케이션의 경우 개발자가 더 정교한 애플리케이션 모니터링 및 제어를 위해 센서 기판의 직렬 인터페이스를 사용하여 업스트림 리소스에 연결할 가능성이 높습니다. 주요 클라우드 서비스 공급업체에서는 이미 예측 유지 보수를 위한 고급 머신 러닝 솔루션을 제공합니다. 예를 들어 Microsoft Azure는 IoT 솔루션 가속기 세트 중 예측 유지 보수 솔루션을 제공하고 있습니다.

개발자는 NASA 제트 엔진에서 가져온 여러 센서 데이터 스트림을 표시할 수 있는 시뮬레이션 장치가 포함된 Azure Accelerator로 시작해 볼 수 있습니다. 이 Accelerator의 도구 체인 끝 부분에서 Azure 머신 러닝 서비스가 데이터에 기반하여 학습된 모델을 제공합니다. 일부 경우 Azure 예측 유지 보수 모델과 같이 사전 학습된 모델을 자체 맞춤형 머신 러닝 모델의 시작점으로 사용하는 전송 학습 방법을 적용할 수도 있습니다.

결론

예측 유지 보수에 대한 관심이 증가함에 따라 개발자는 산업 환경에 적합한 강력한 다중 센서 시스템을 신속하게 배포할 수 있어야 합니다. STMicroelectronics의 포괄적인 개발 솔루션에는 예측 유지 보수 요구 사항을 위해 특별히 설계된 하드웨어 센서 기판 및 소프트웨어 환경이 결합되어 있습니다.

이 시스템 솔루션을 사용하면 개발자는 즉시 예측 유지 보수의 평가를 시작하고, 자체 예측 유지 보수 애플리케이션을 빠르게 개발하고, 새로운 클라우드 기반 머신 러닝 리소스를 활용하여 더 정교한 예측 유지 보수 기능을 만들 수 있습니다.

면책 조항: 이 웹 사이트에서 여러 작성자 및/또는 포럼 참가자가 명시한 의견, 생각 및 견해는 DigiKey의 의견, 생각 및 견해 또는 DigiKey의 공식 정책과 관련이 없습니다.